| YAMAHA BX−1. 2台目修理記録 | ||||||||||||||||||||||||||||||||||||||

| BX−1は1台目〜3台目まで、同一人の持物です(1台目〜2台を修理、3台目は部品取り) 平成17年3月27到着 5月25日完成 |

||||||||||||||||||||||||||||||||||||||

| 寸評 ユーザーが半田補正をしていますが、良く出来ない理由は、下記です。

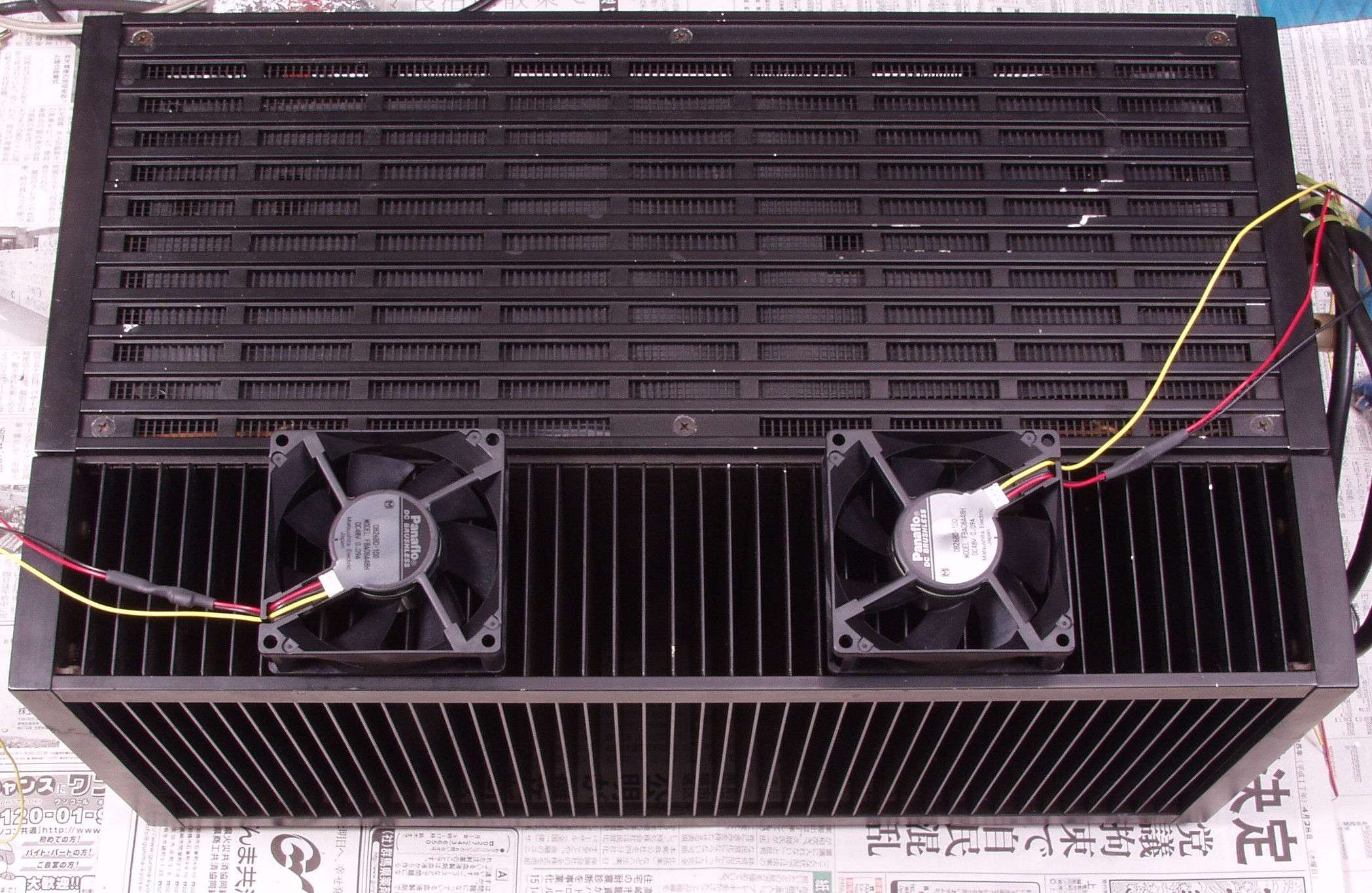

「BX−1」は「+−増幅」する方式のAMPです、後に「Sansuiの907Xシリーズ」で有名になる。 注意 SPのアース線を本体に接続出来ません。 DC(directconnection)入力が可能ですが、絶対に使用しないこと=ここ参照 内部基板の放熱が悪いので、電解コンデンサー等の寿命を延ばす為、冷却フアンを使用を薦めます。 |

||||||||||||||||||||||||||||||||||||||

A. 修理前の状況

B. 原因・現状

T. 修理前測定 C. 修理状況

D. 使用部品

E. 調整・測定 F. 修理費 70,000円 通常修理。 S. YAMAHA BX−1 の仕様(カタログ・マニアルより) |

||||||||||||||||||||||||||||||||||||||

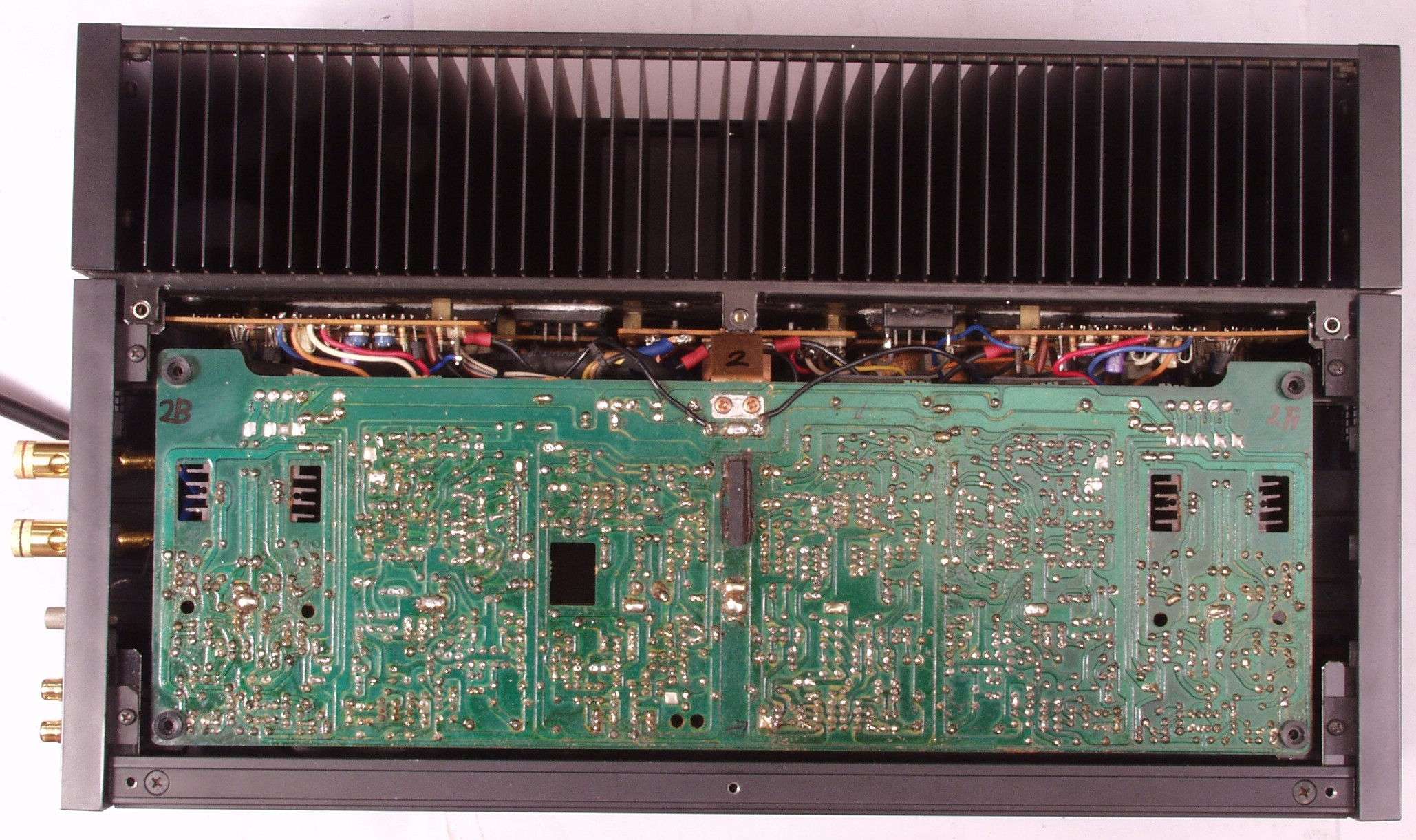

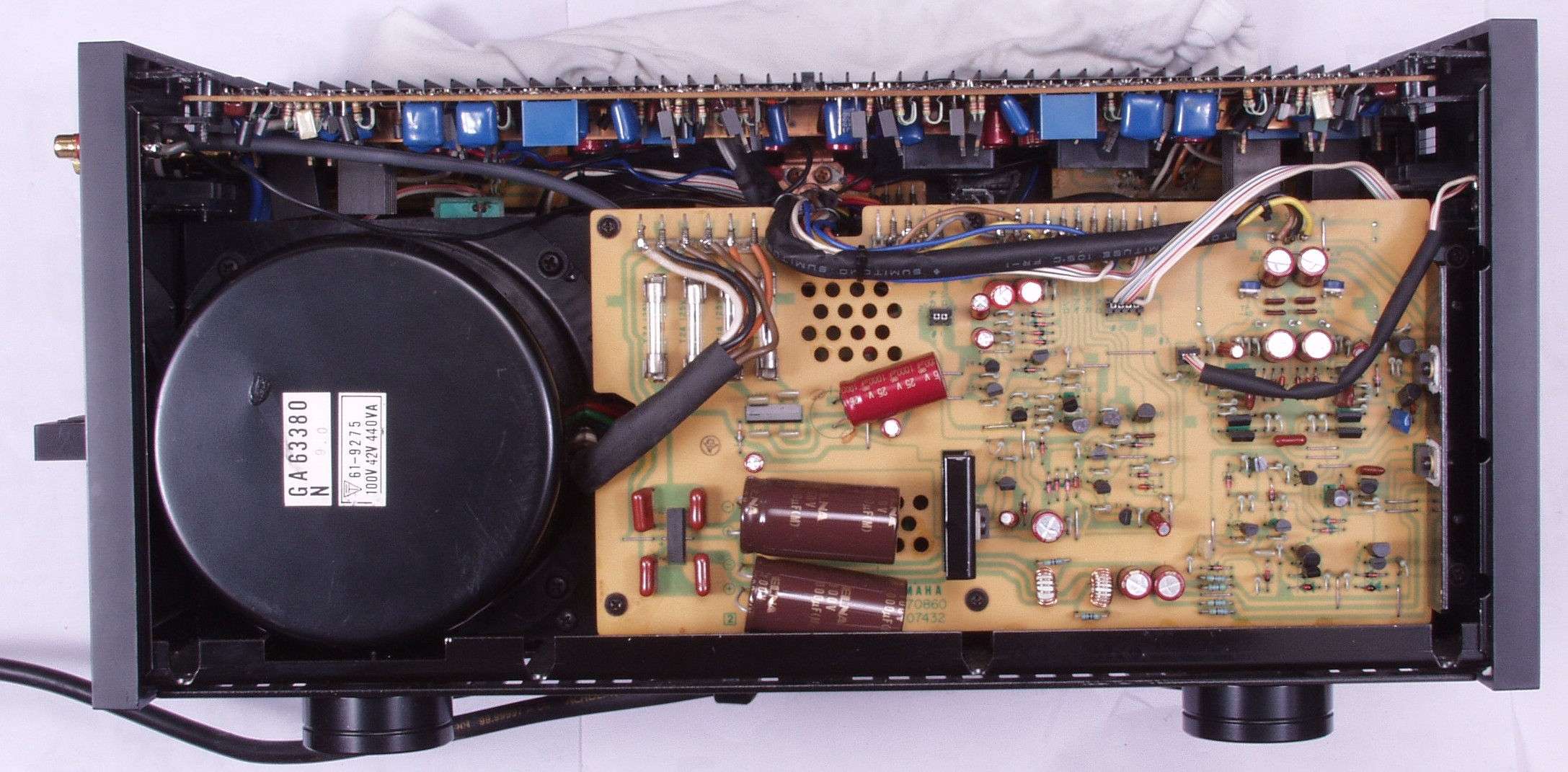

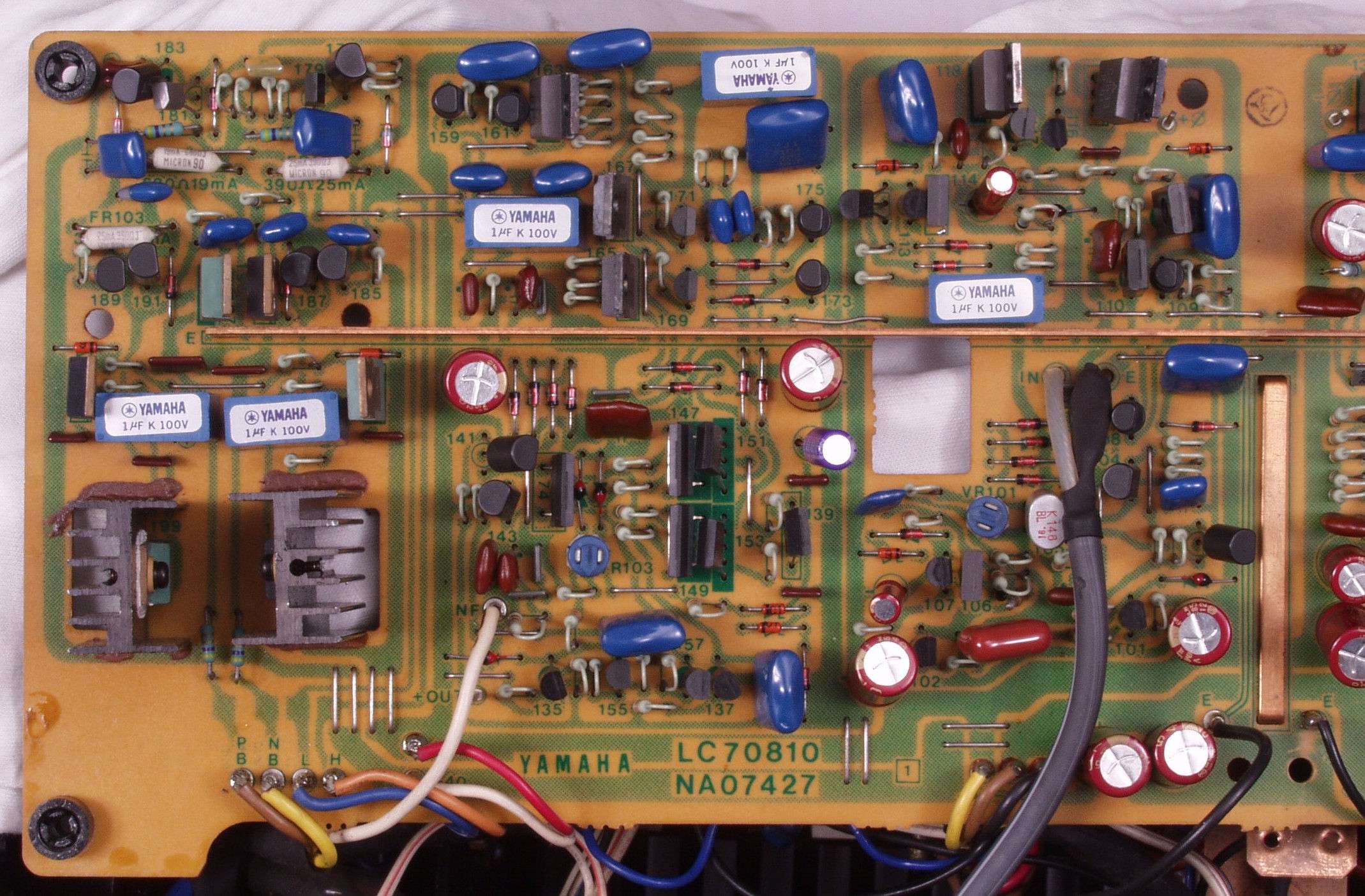

| A. 修理前の点検 A1A. 点検中 上ケースを取る。

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

A1B. 点検中 絶縁紙を取るとドライブ基板裏が出る。

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

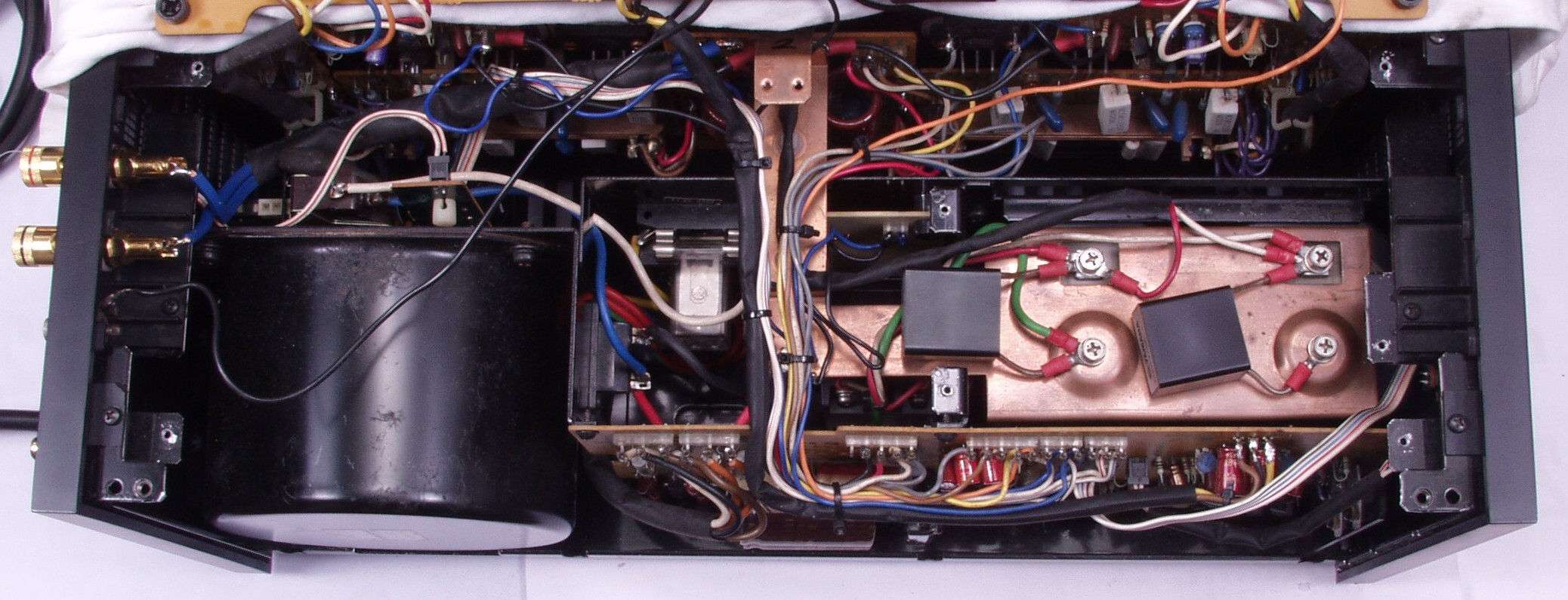

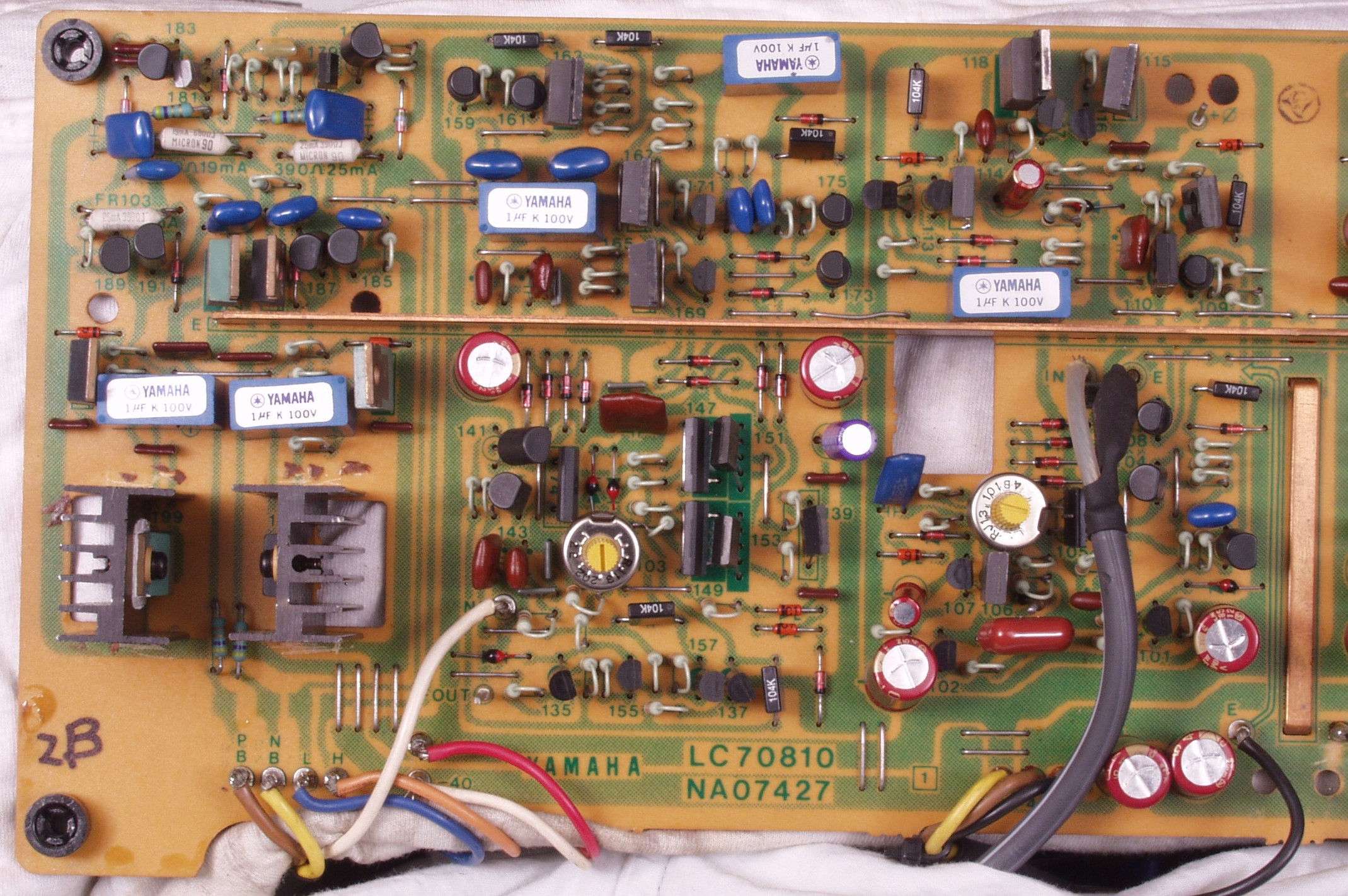

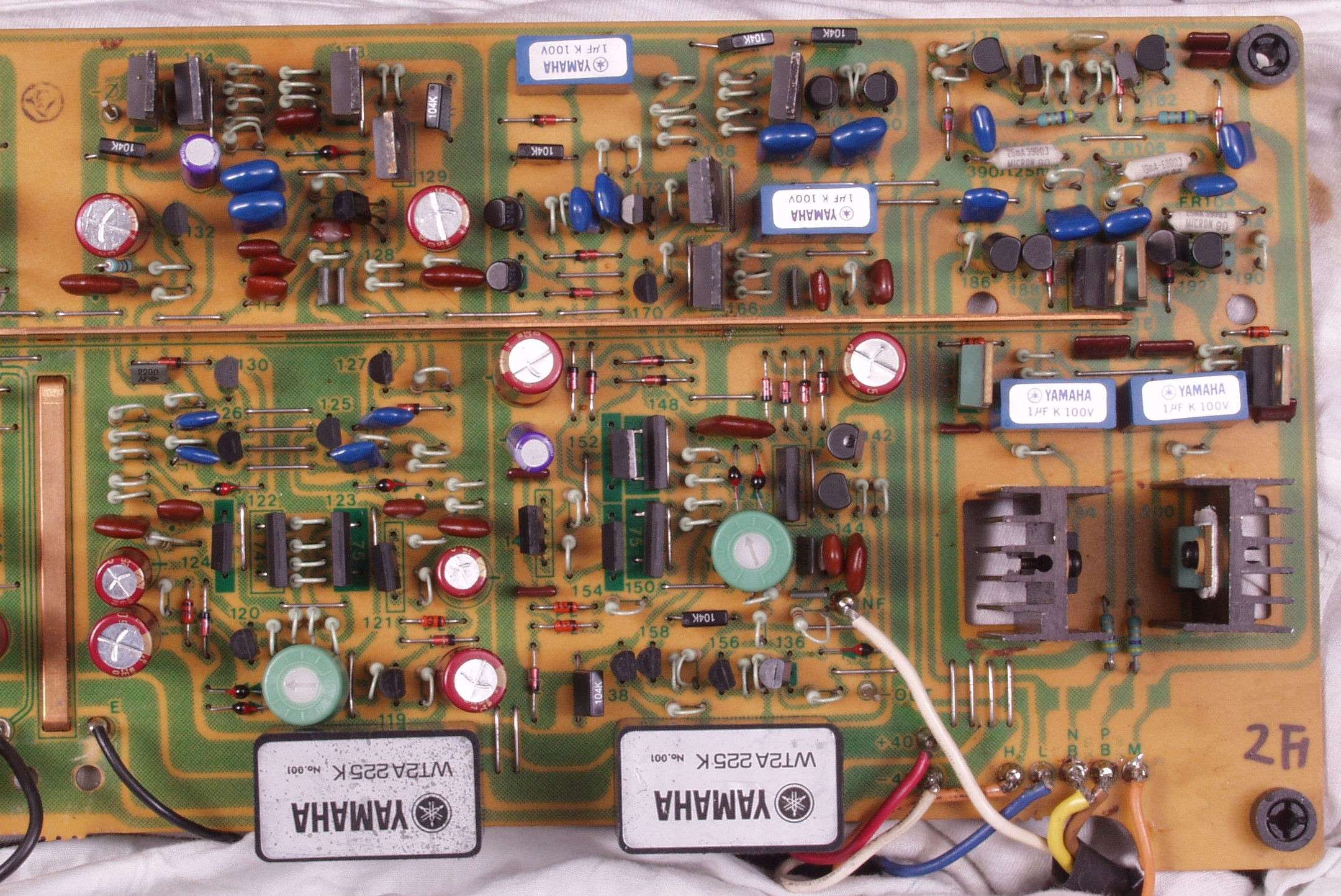

| A2A. 点検中 ドライブ基板を取る | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

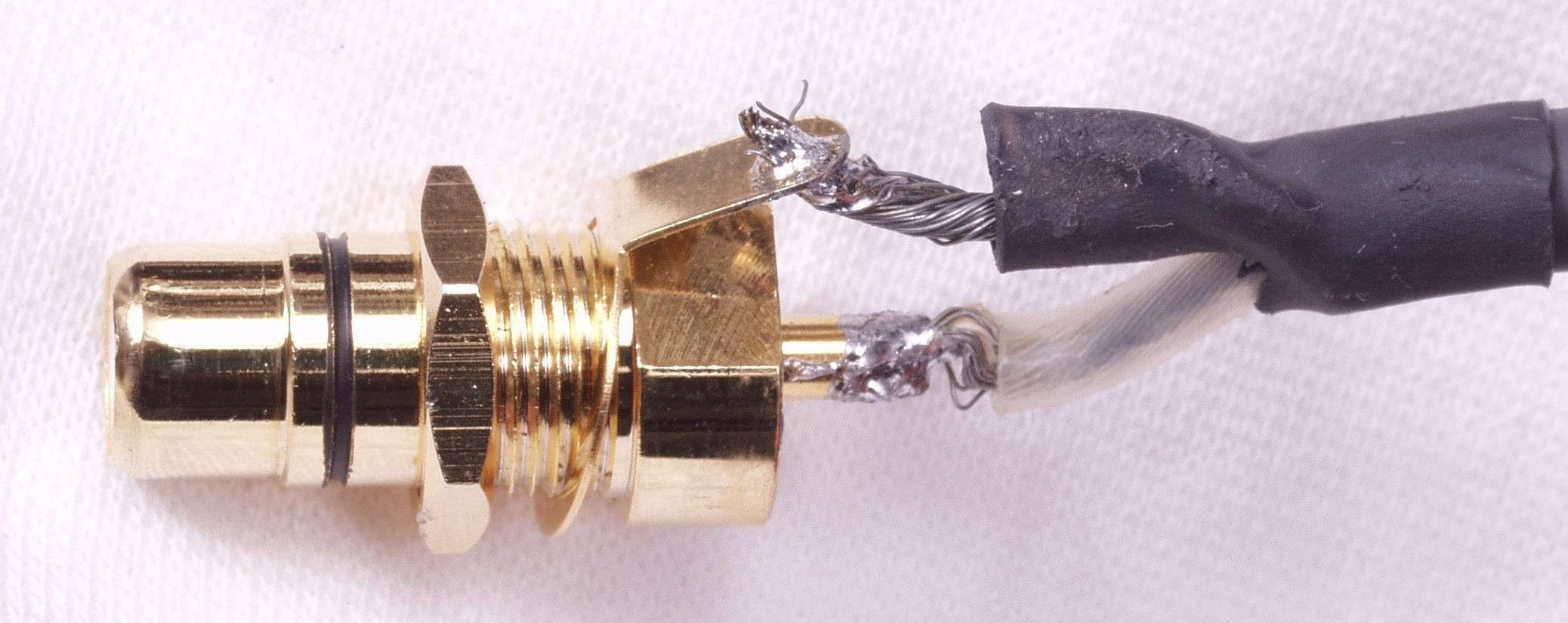

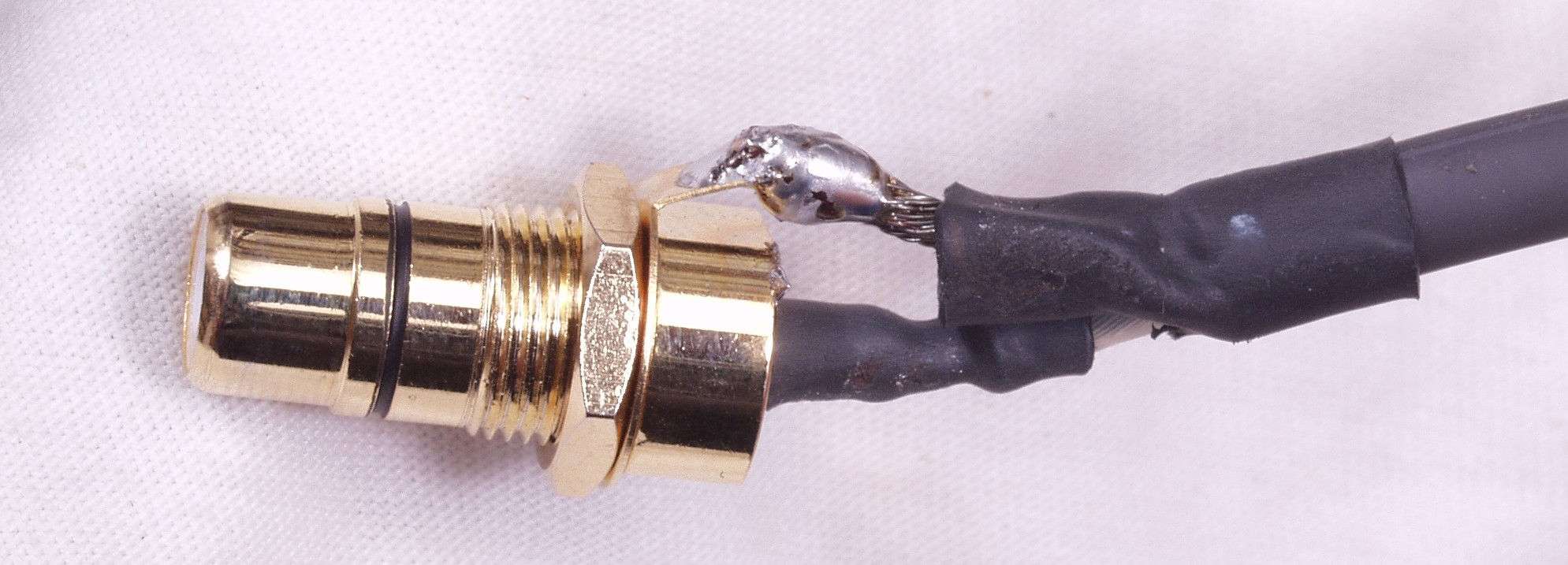

| A2B. 点検中 RCA端子の半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

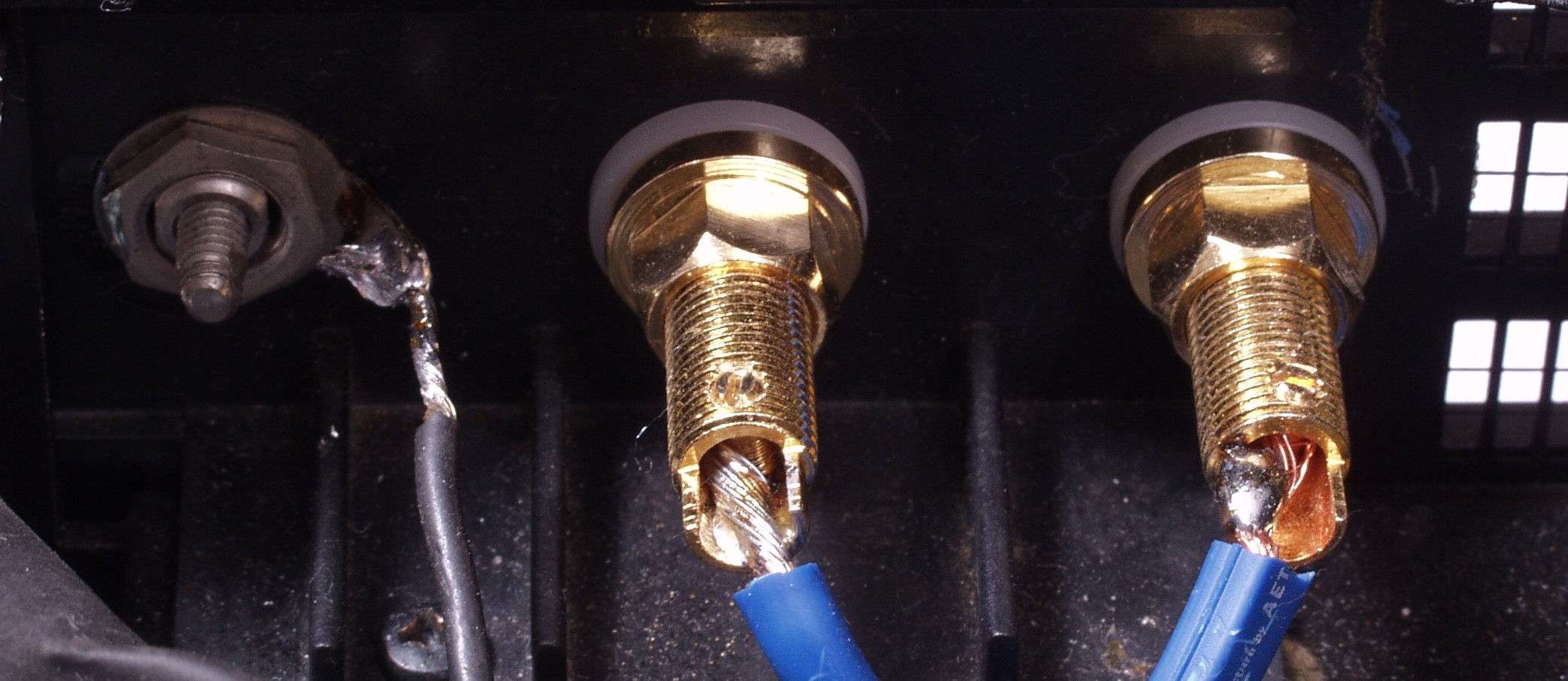

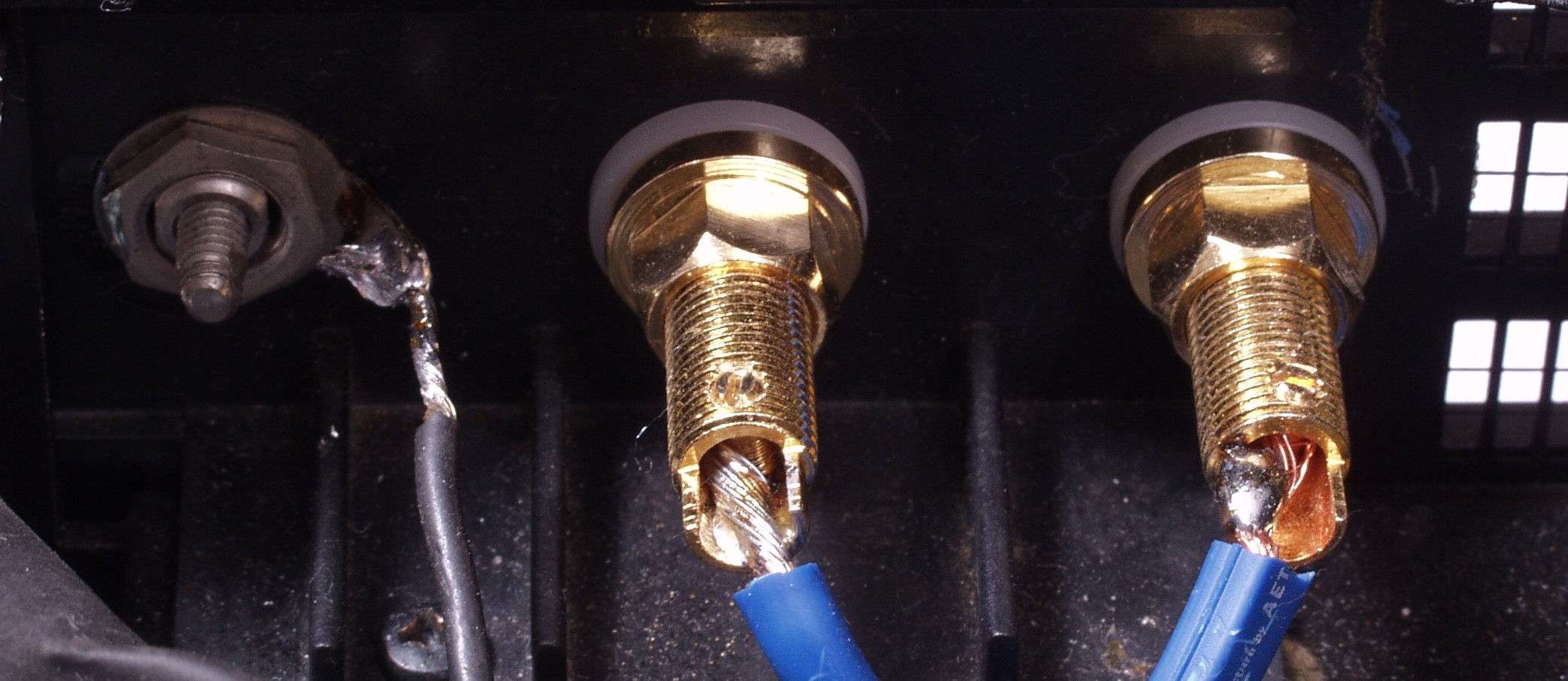

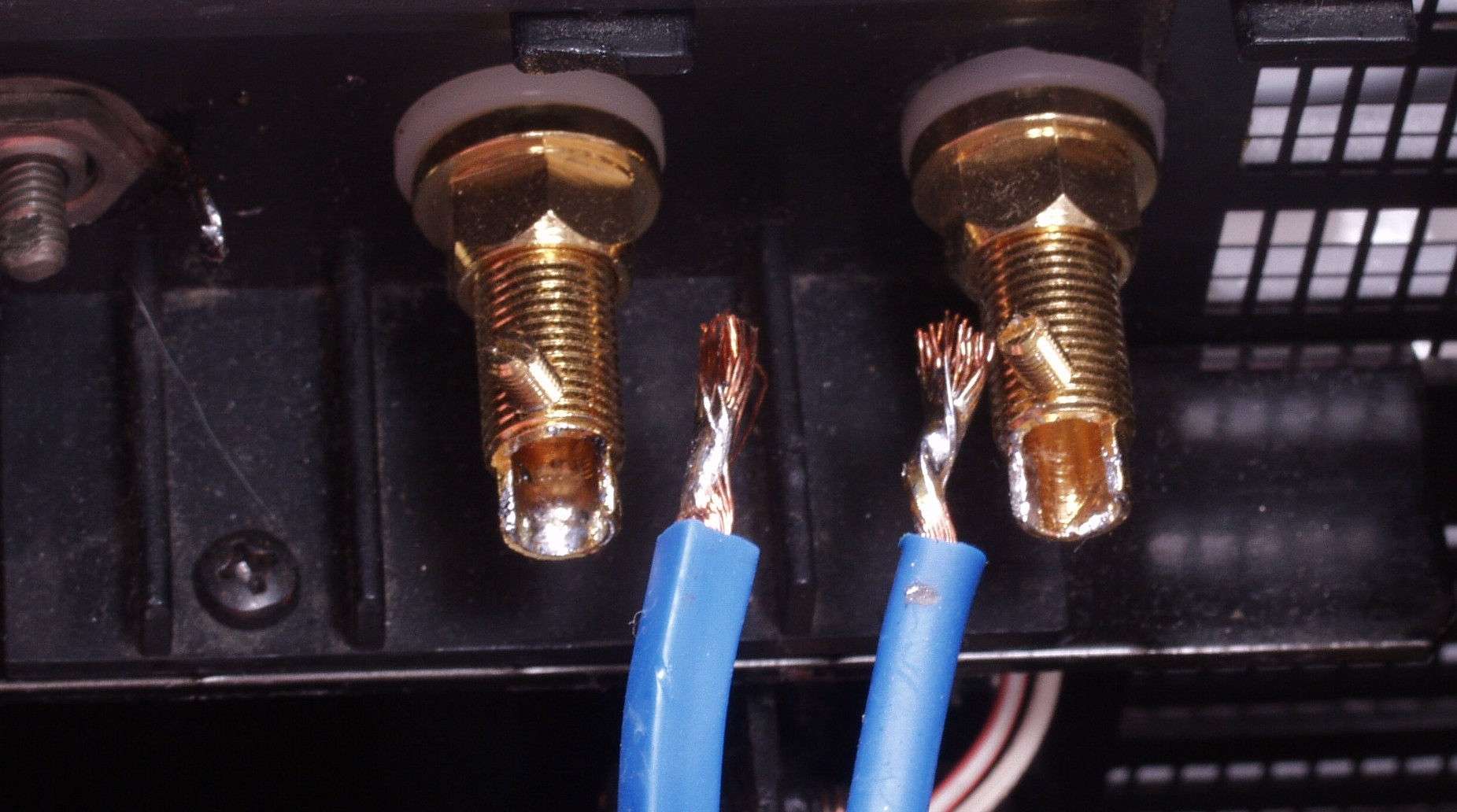

| A2C. 点検中 SP端子の半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| A3A. 点検中 横から定電圧基板を見る | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

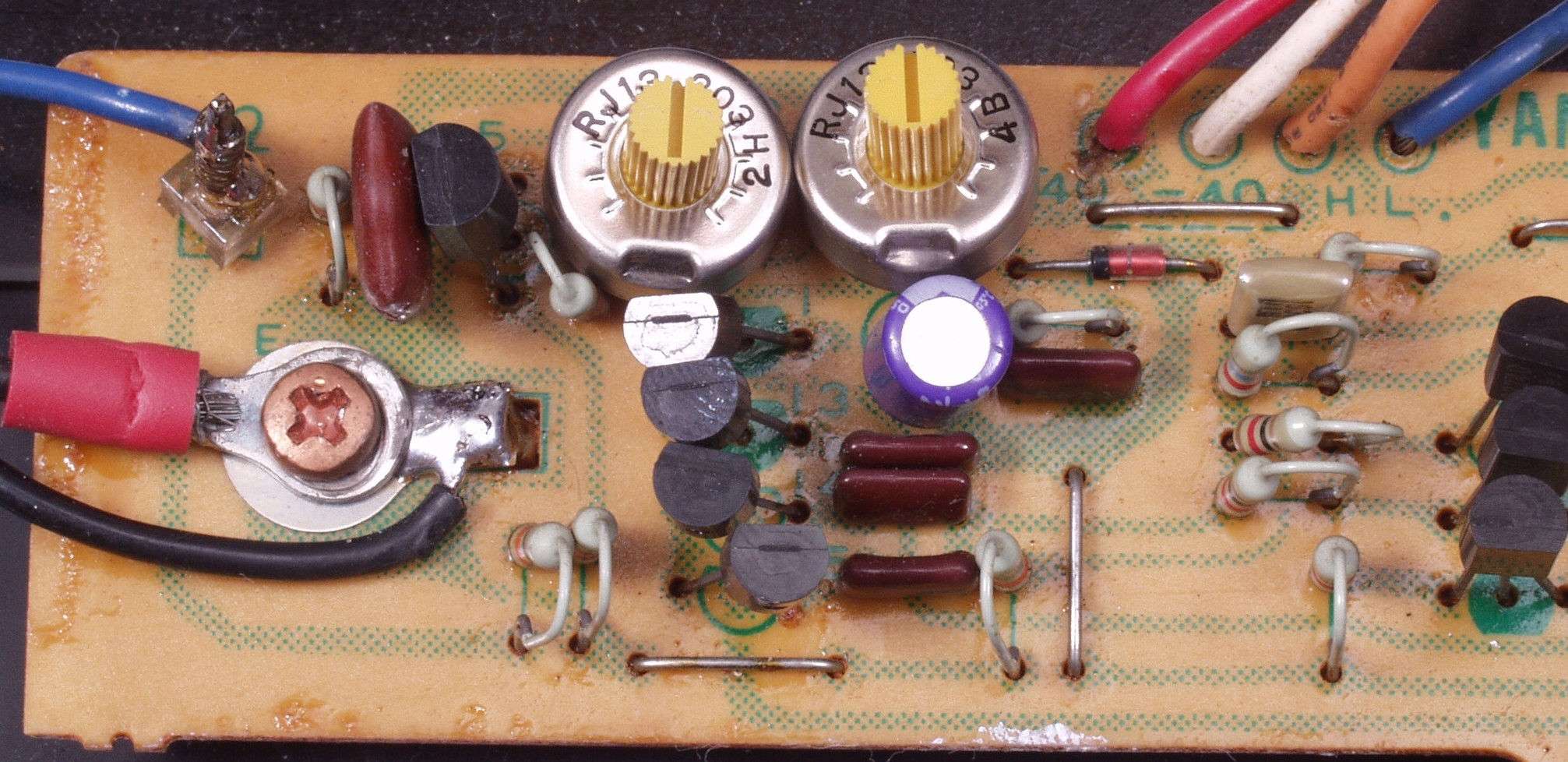

| A3B. 点検中 横から定電圧基板を見る 右上端の電圧調整VRがドライブ基板がじゃまで回せない。 平型にすればOKなのに? | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| A3A. 点検中 横から定電圧基板を見る。 ユーザーが交換した電解コンデンサー。本当のチュウブラ! | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

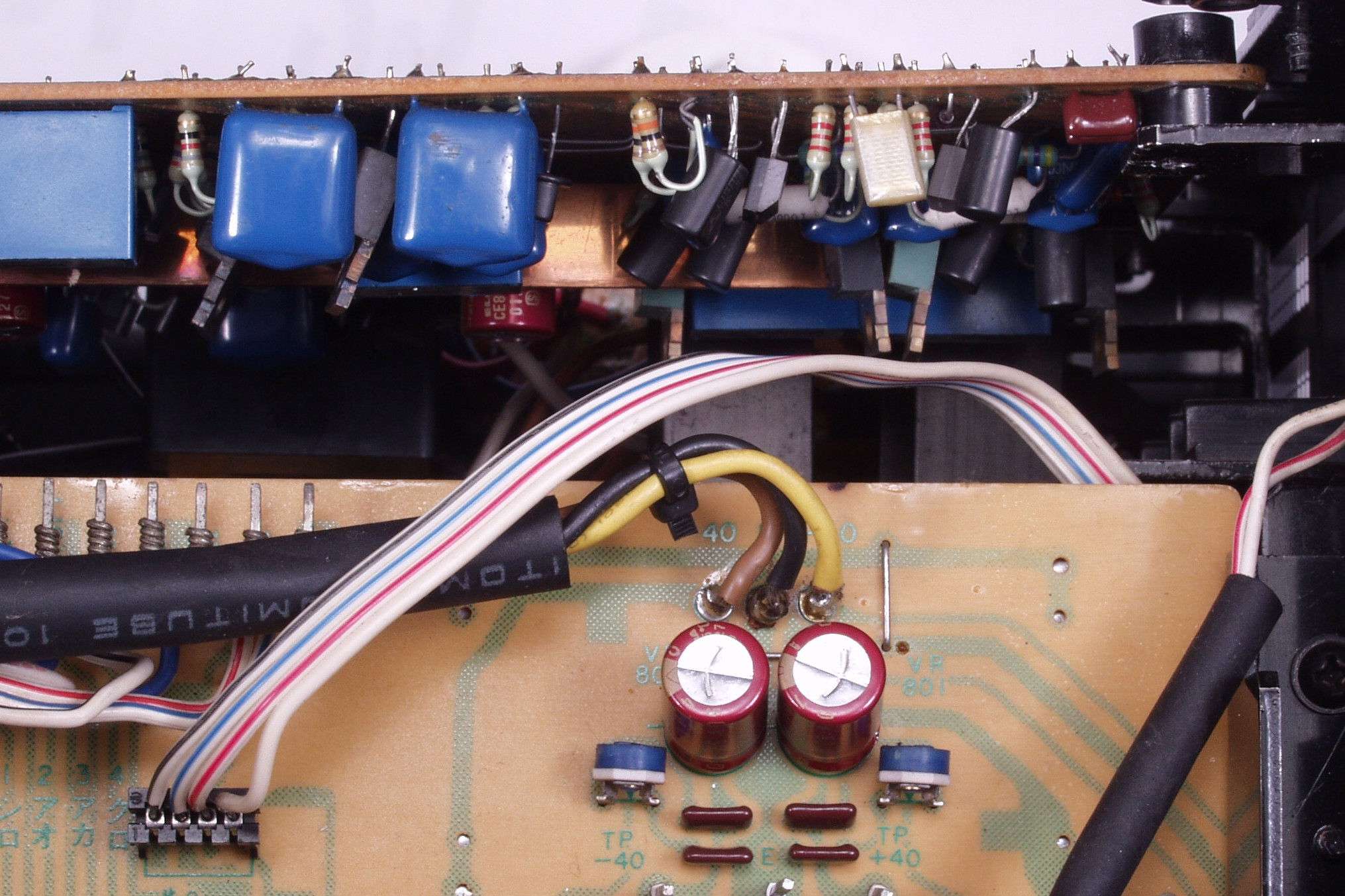

| T. 修理前の測定 T1. SP出力電圧27V=91W 歪み率=3% 400HZ |

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

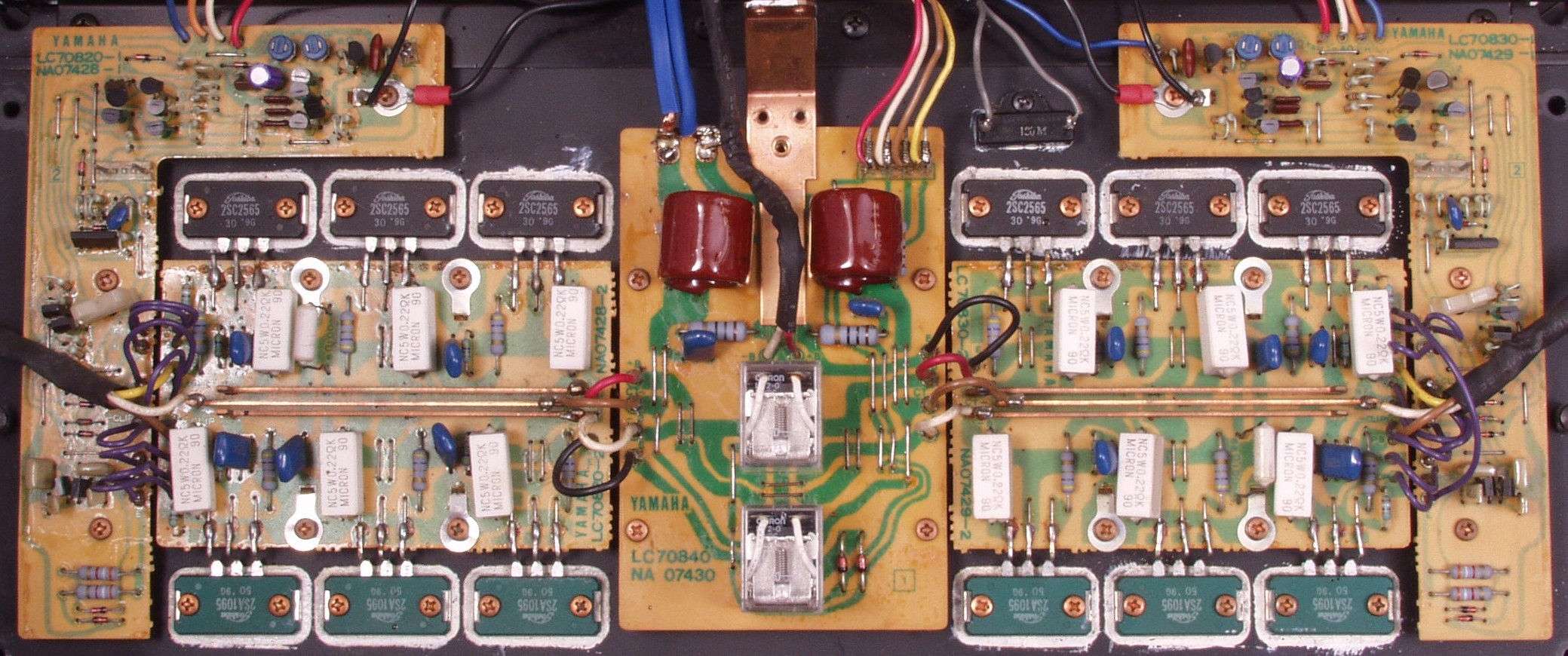

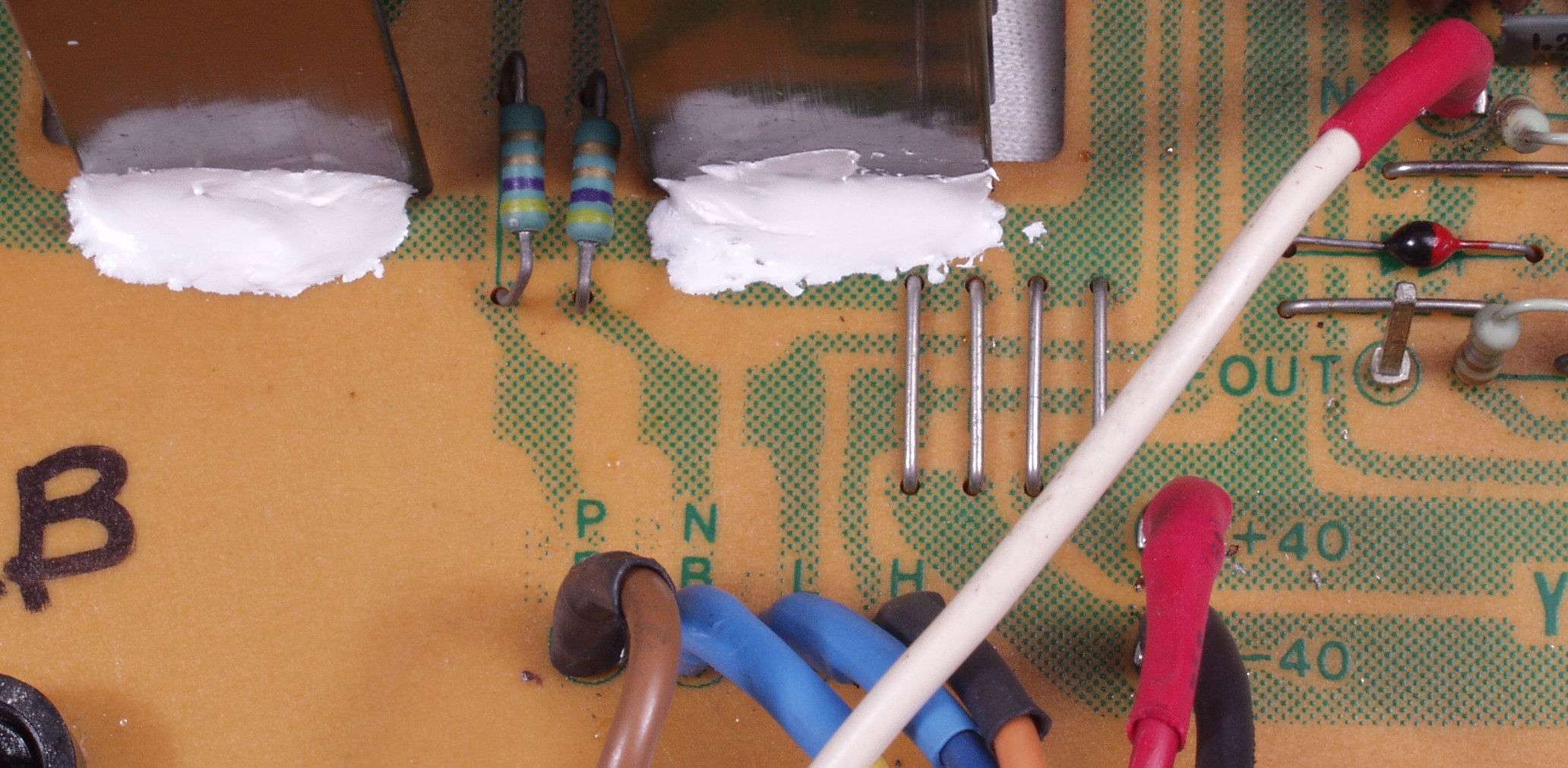

| C. 修理状況 C1A. 修理前 終段ブロック |

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C1B. 修理後 終段ブロック | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C1D. 修理前 終段ブロック サーミスタの半田、左側はラッピングの上から半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C1E. 修理後 終段ブロック サーミスタの半田 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

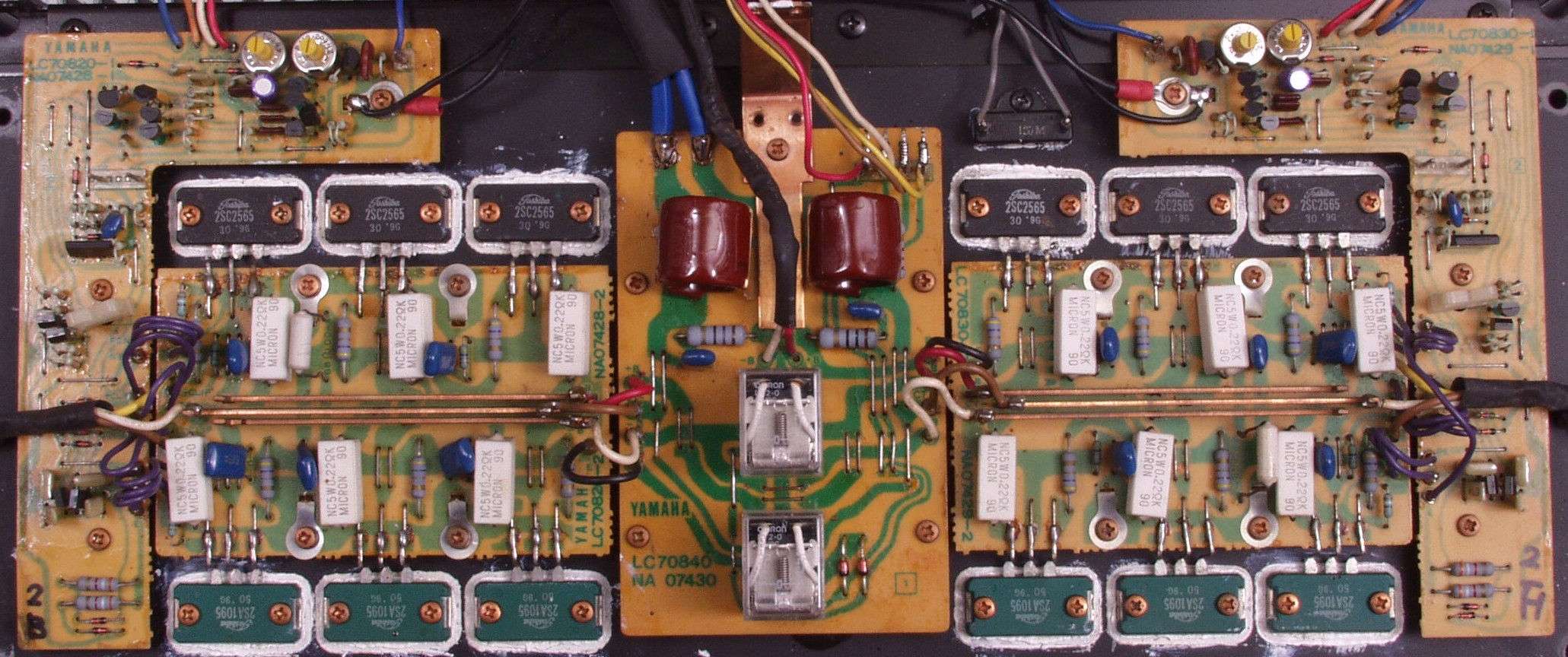

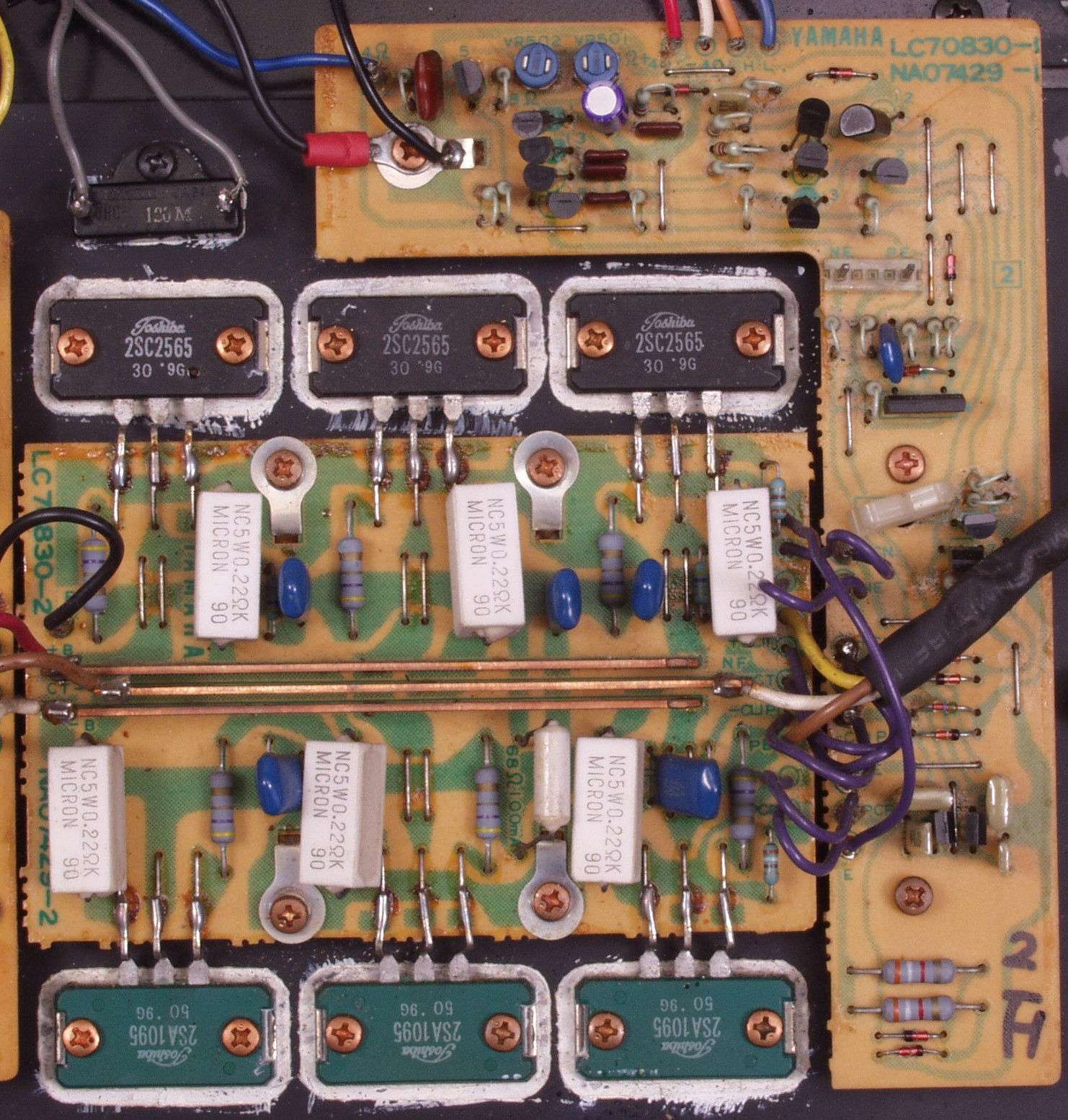

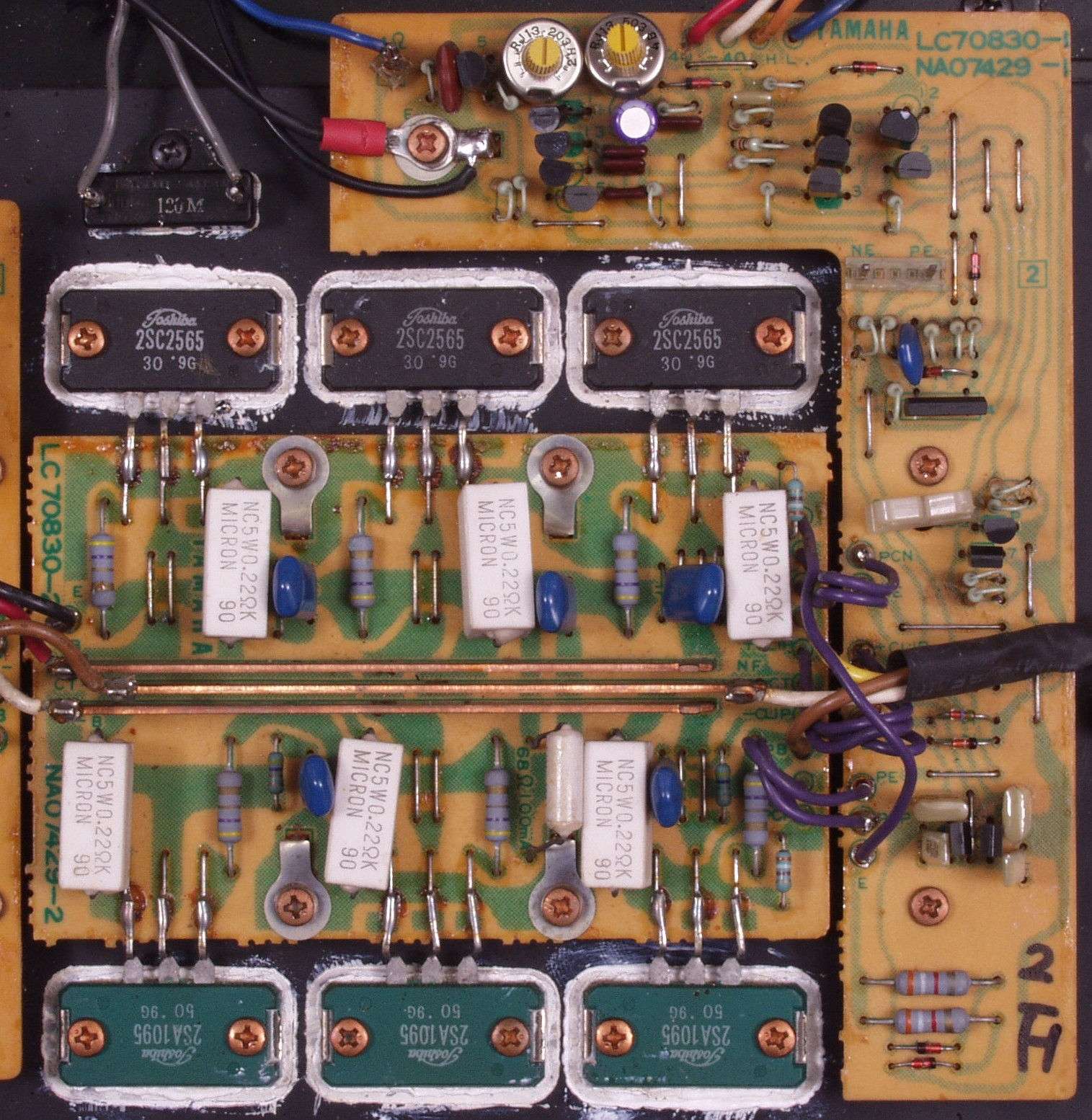

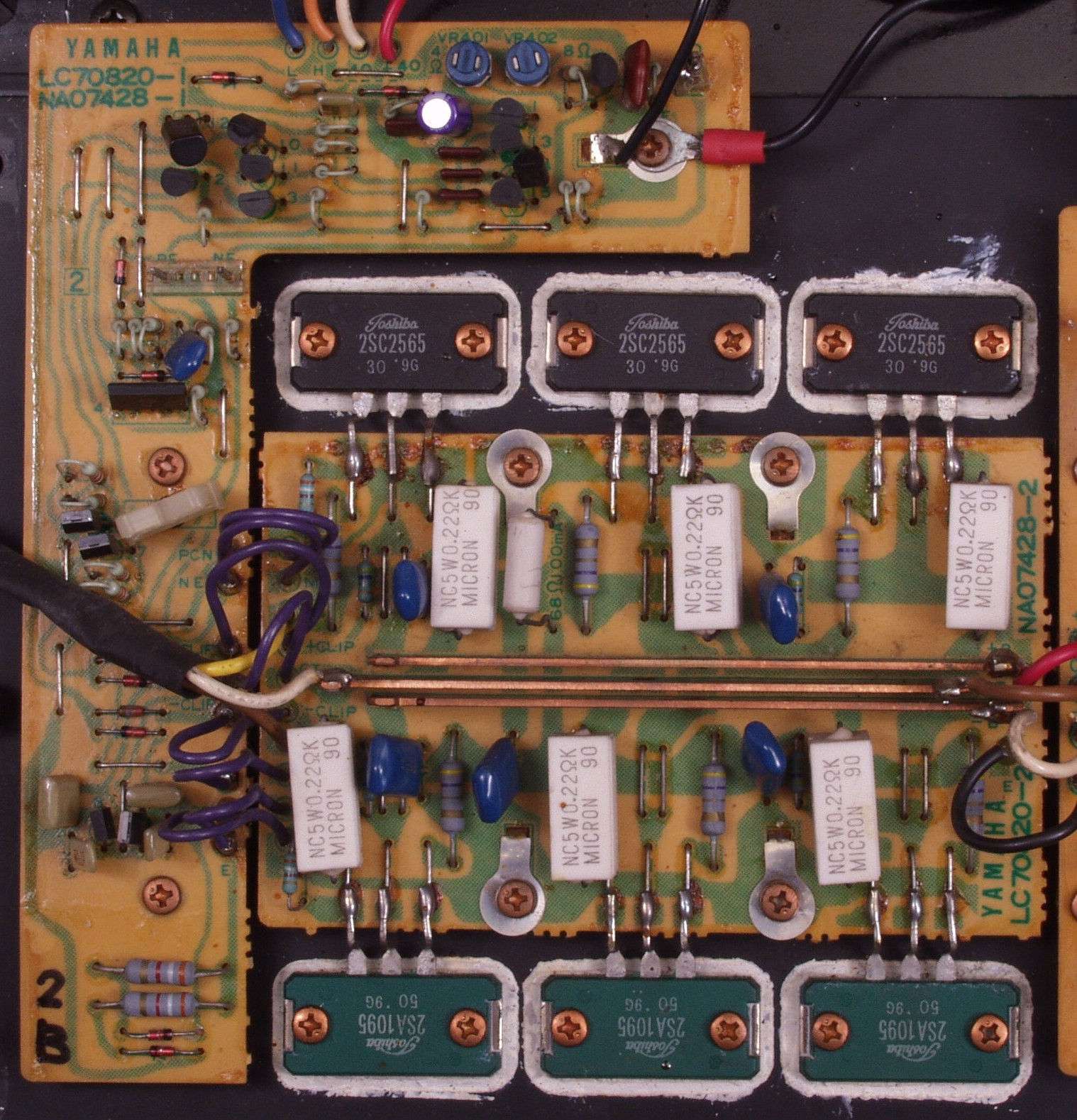

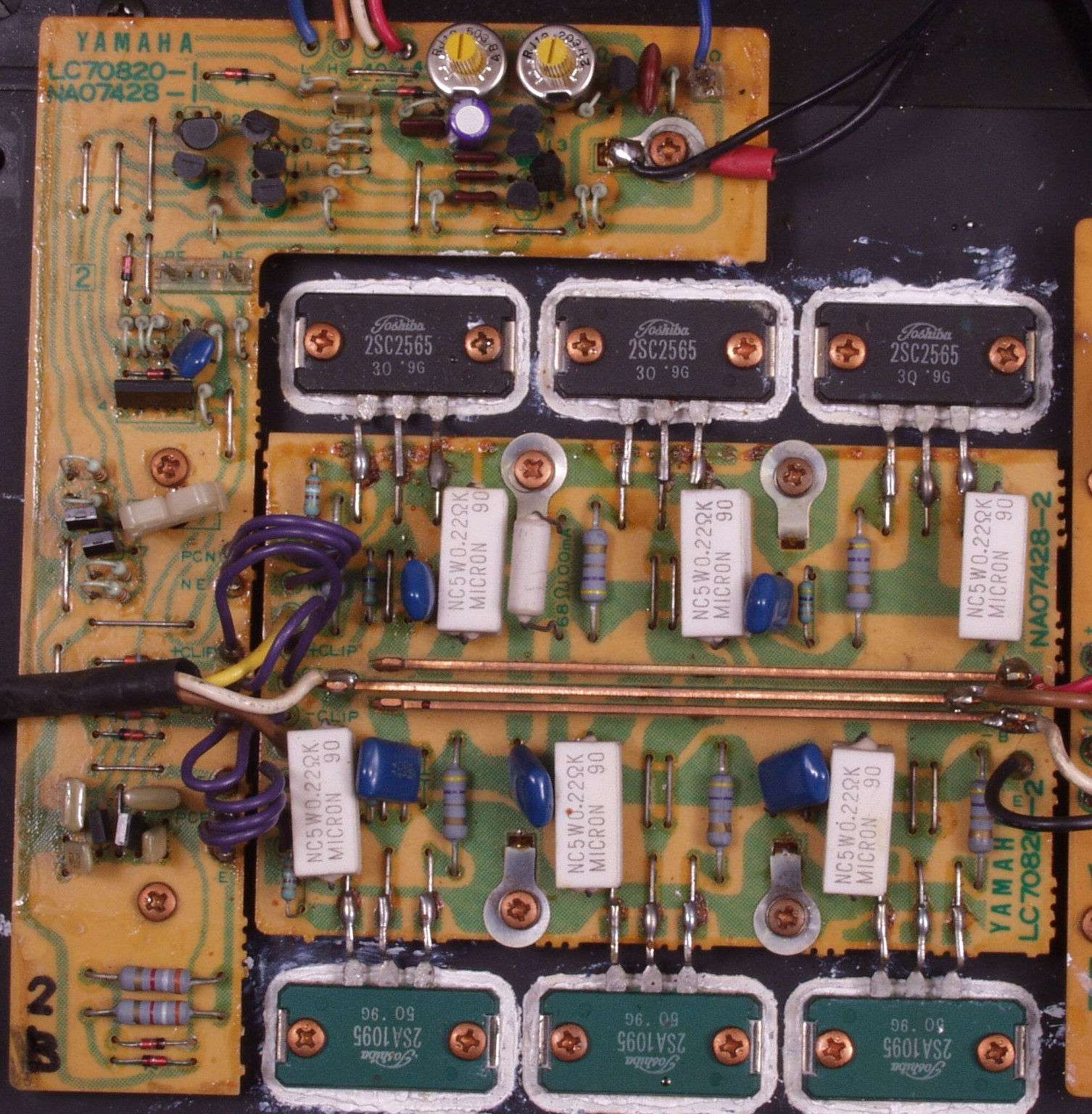

| C2A. 修理前 F側終段基板 基板上で電源と出力ラインは銅板使用 上・左はバイアス・リミッター基板 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C2A1. 修理前 F側終段基板 引き出し線がご覧の様に切れそう | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C2A2. 修理後 F側終段基板 半田やり直し | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C2A3. 修理前 F側終段基板 引き出し線がご覧の様に切れそう | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C2A4. 修理後 F側終段基板 半田やり直し | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C2B. 修理後 F側終段基板 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

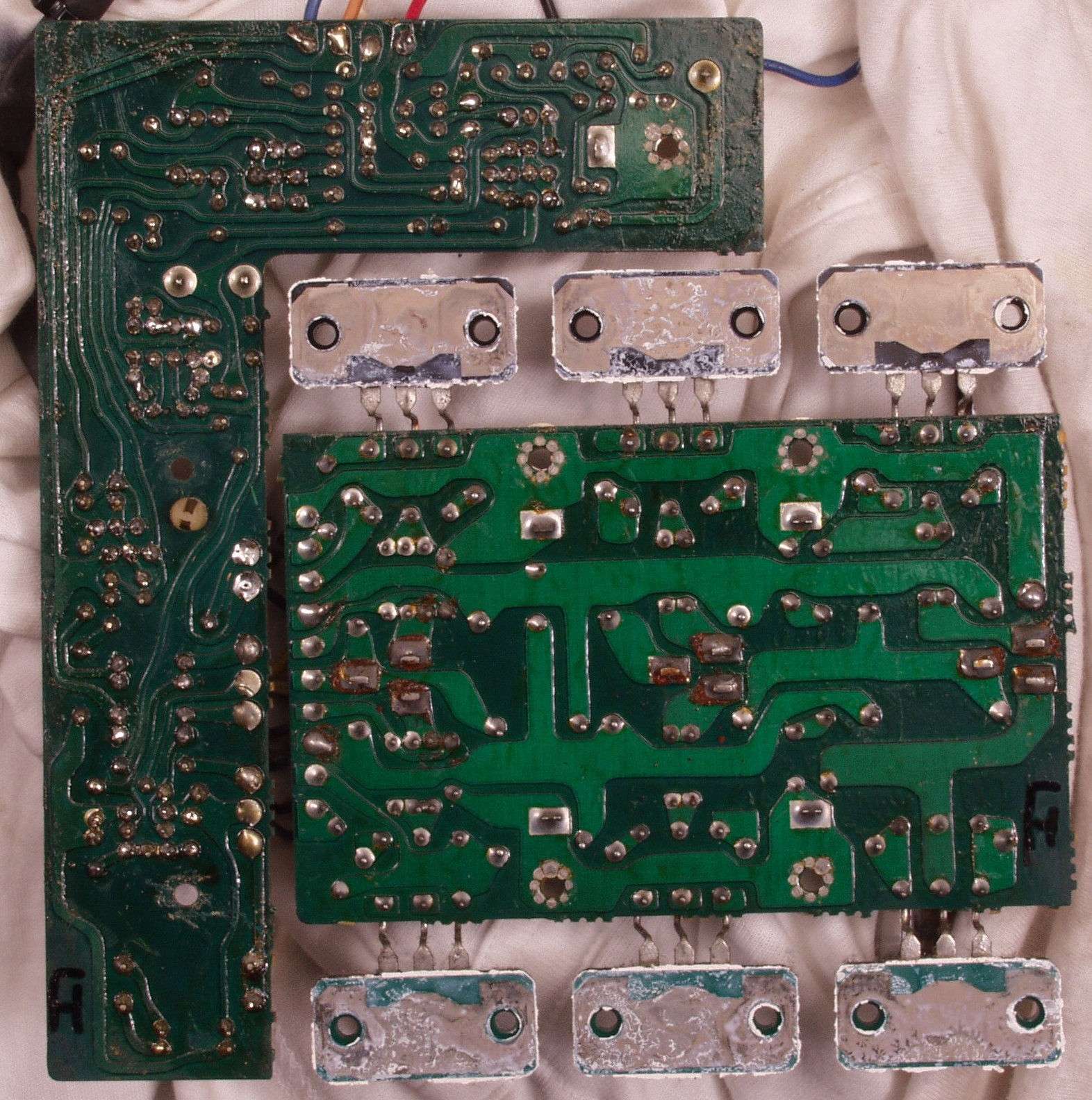

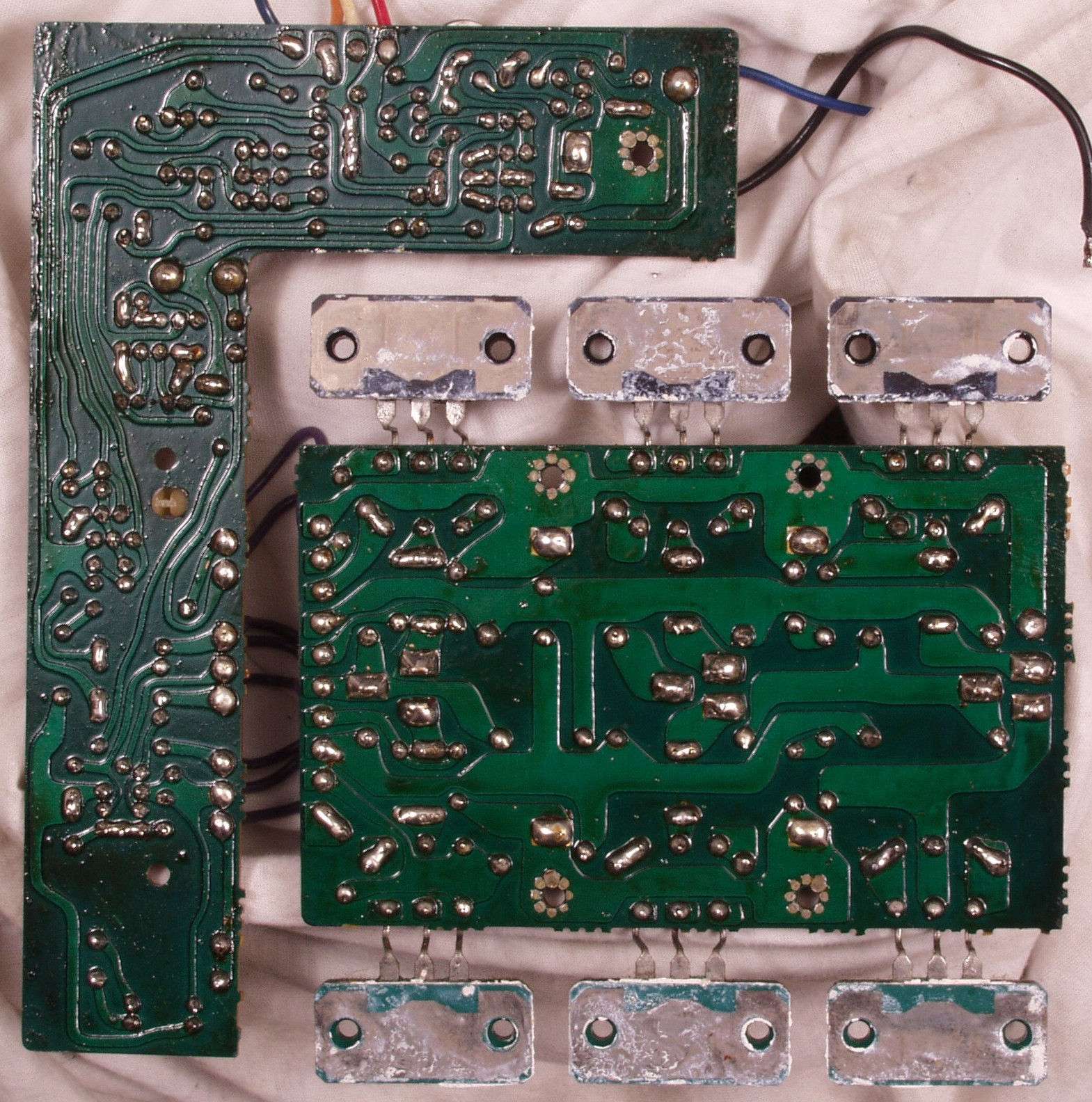

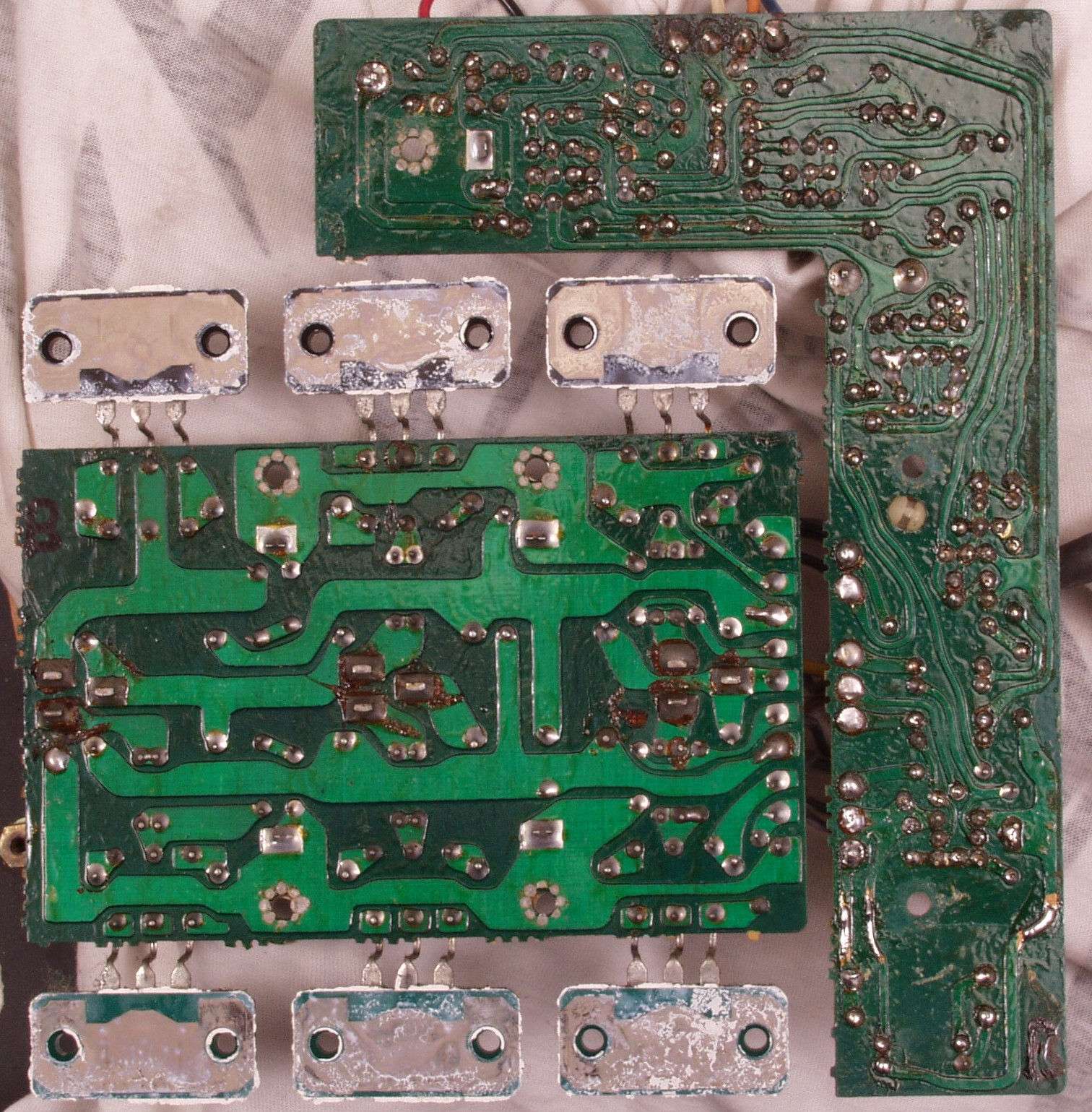

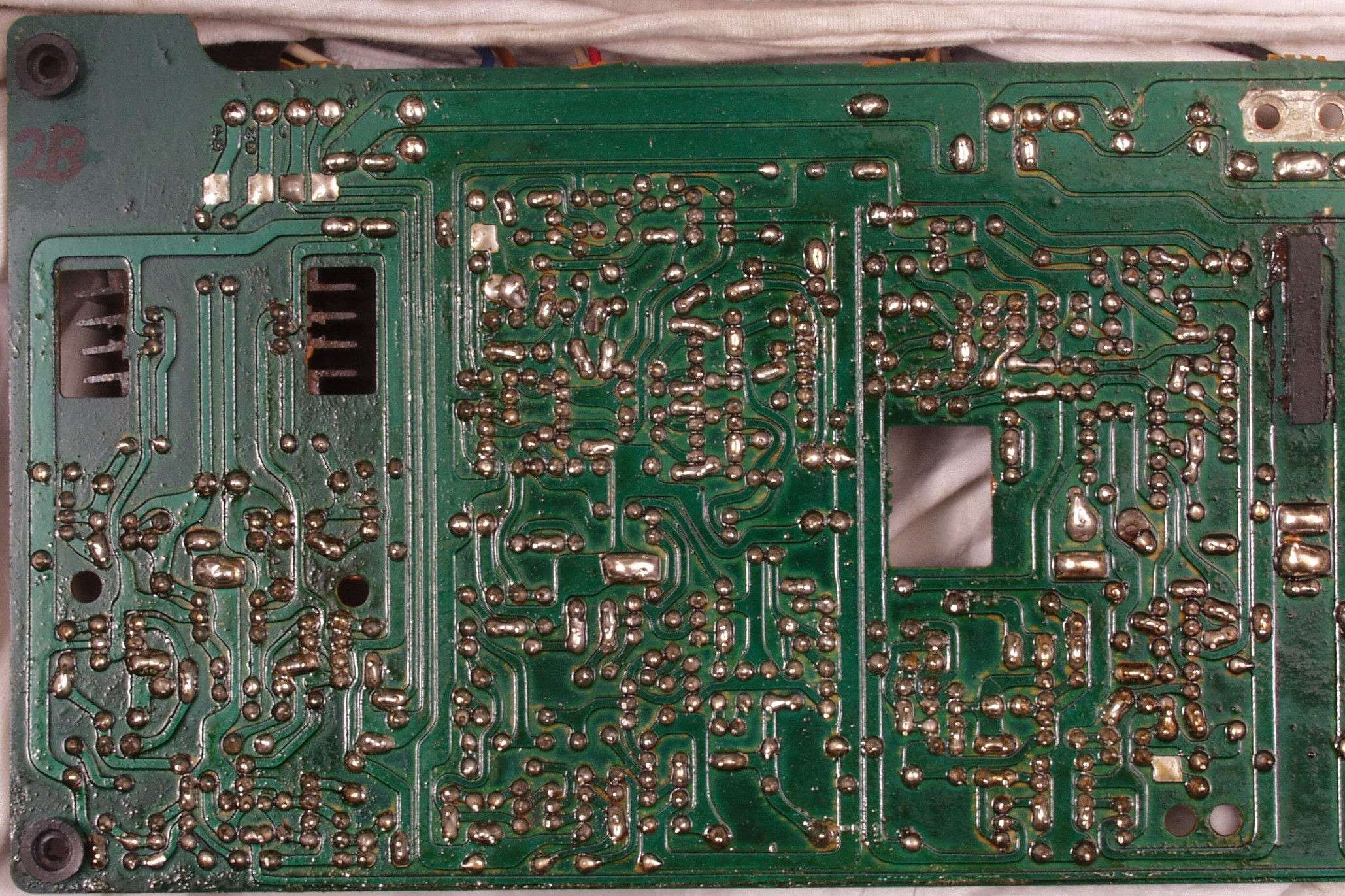

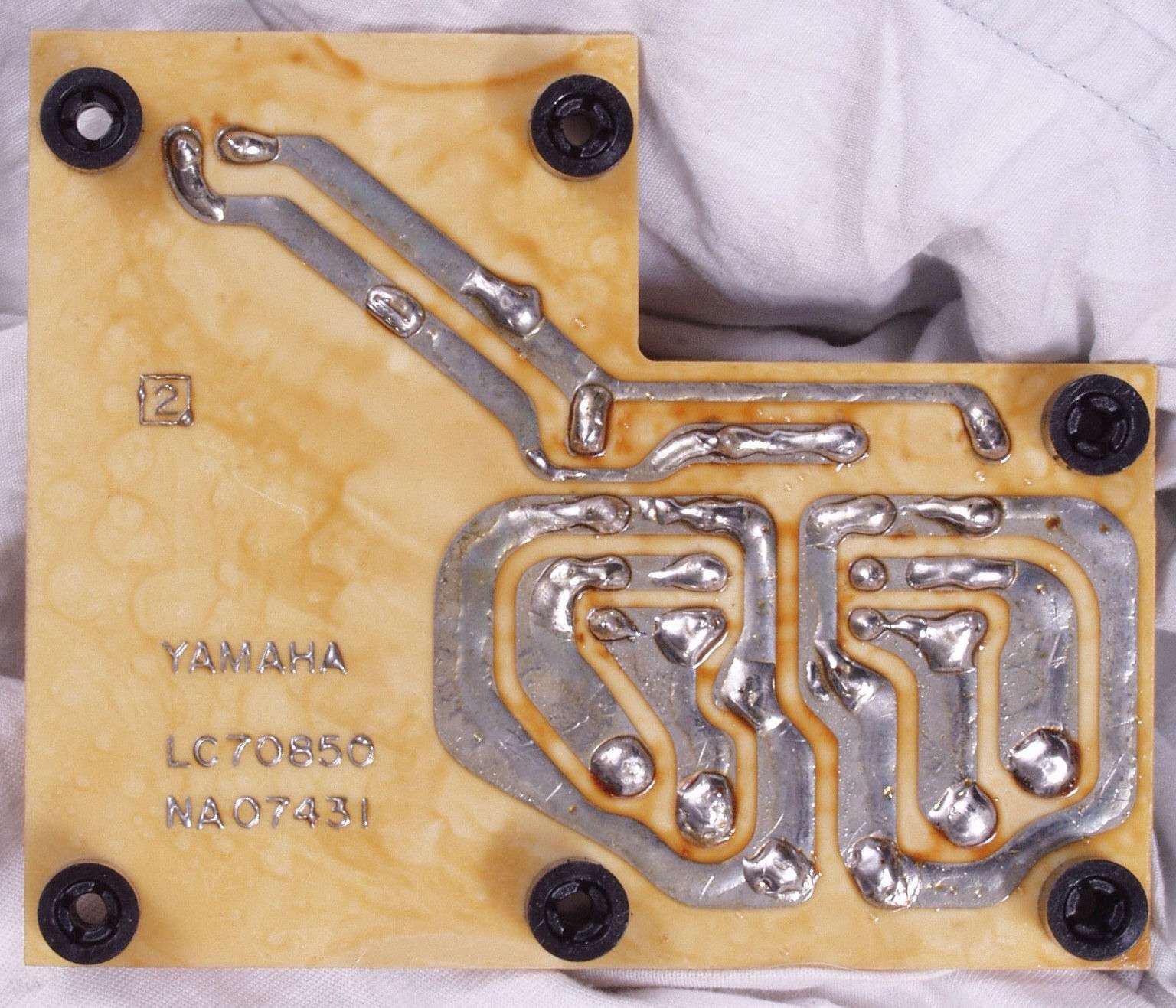

| C2C. 修理前 F側終段基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

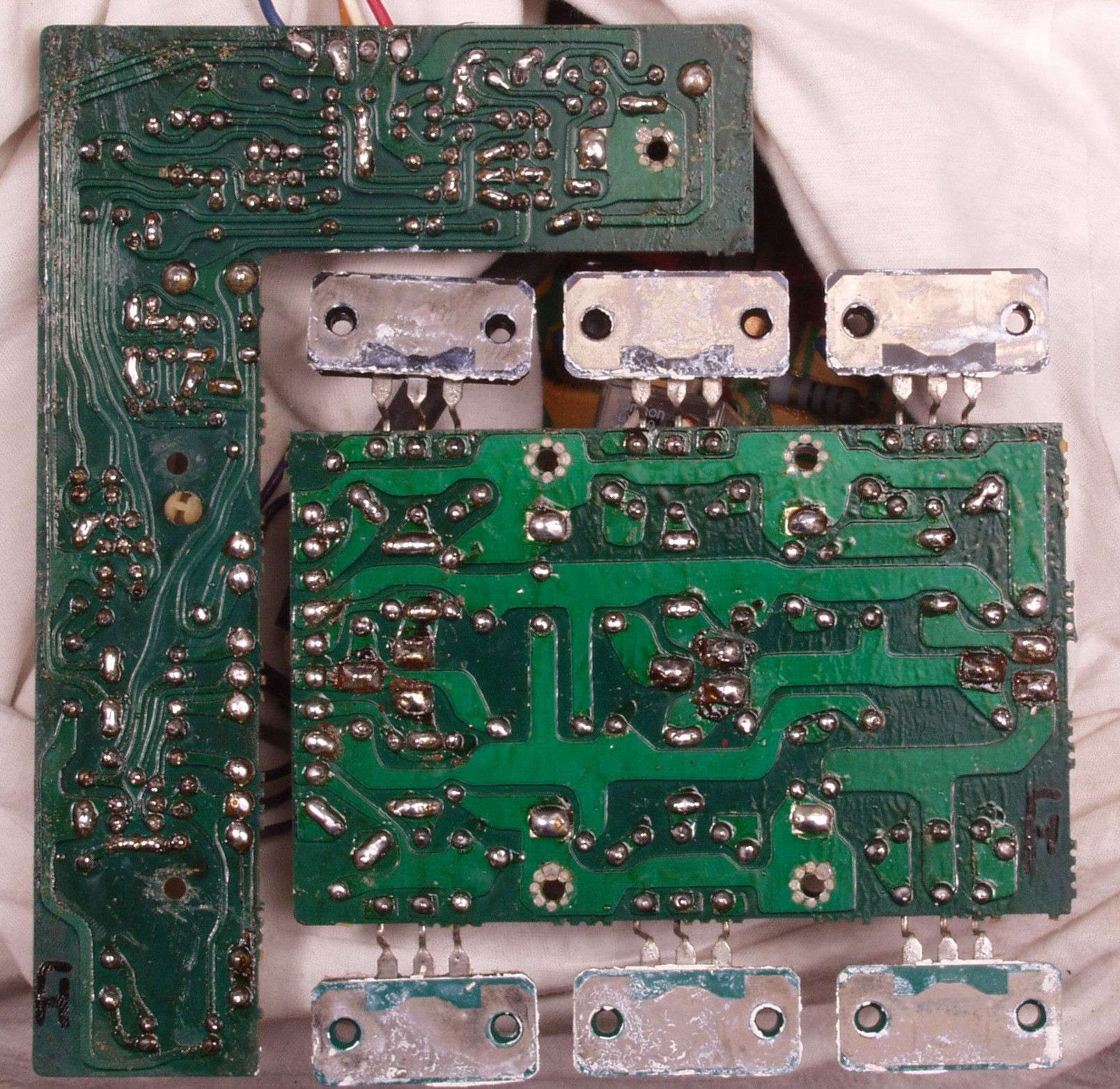

| C2D. 修理(半田補正)後 F側終段基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C2E. 完成F側終段基板裏 洗浄後 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

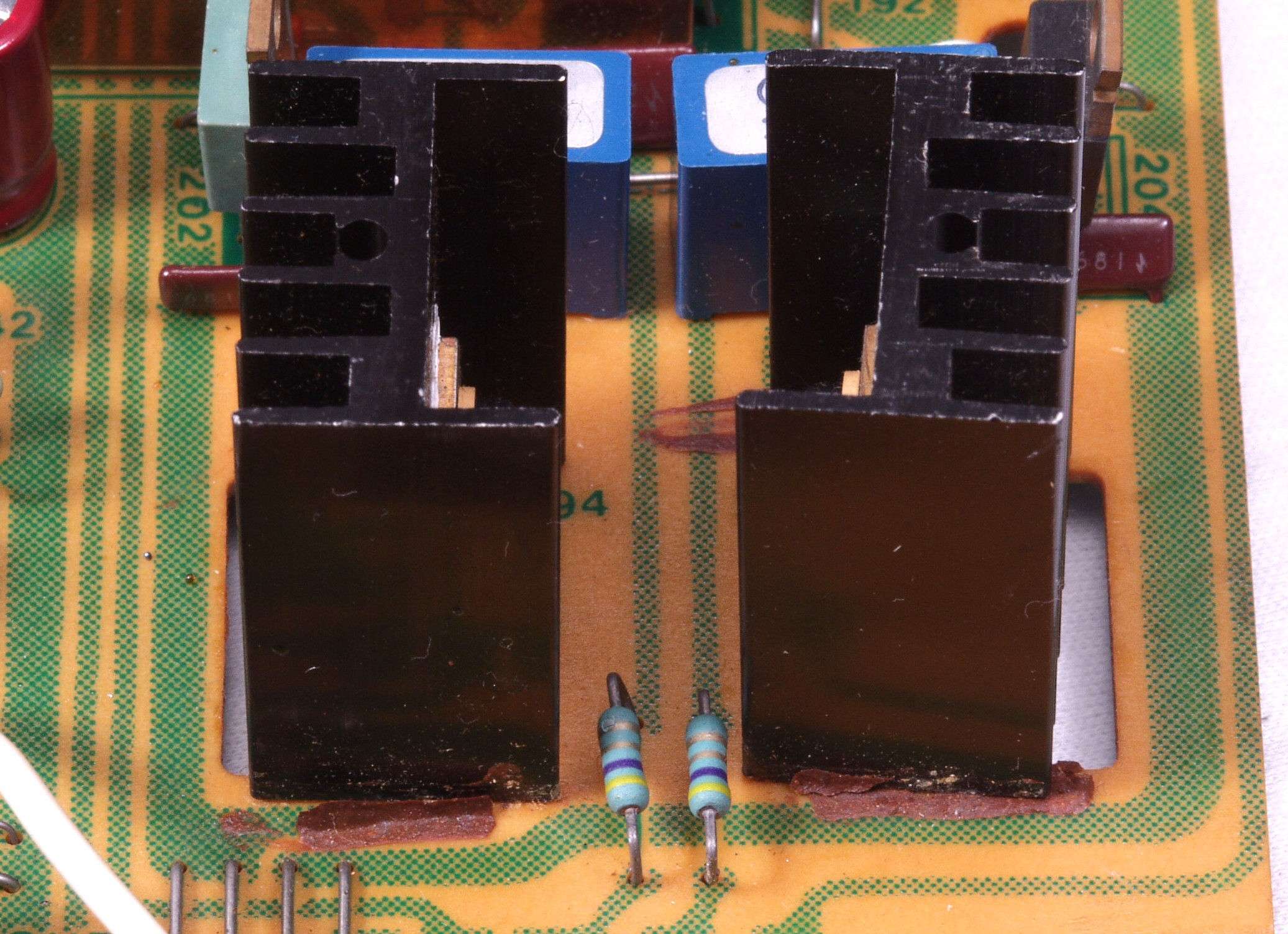

| C3A. 修理前 B側終段基板 基板上で電源と出力ラインは銅板使用 上・左はバイアス・リミッター基板 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C3A1. 修理前 B側終段基板 不要なラッピング部分を取りましょう | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C3A1. 修理前 B側終段基板 不要なラッピング部分を取りましょう | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C3B. 修理後 B側終段基板 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

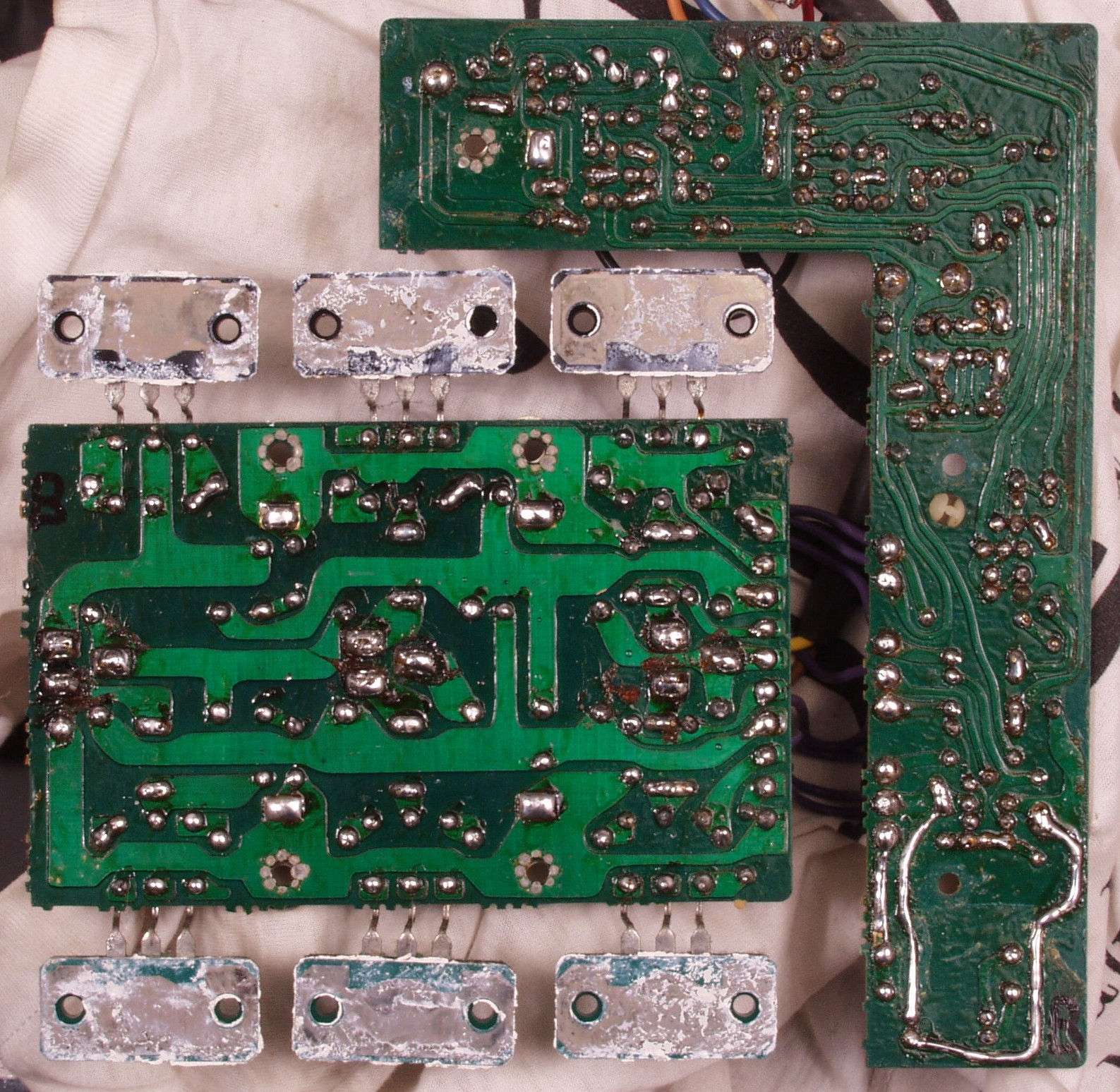

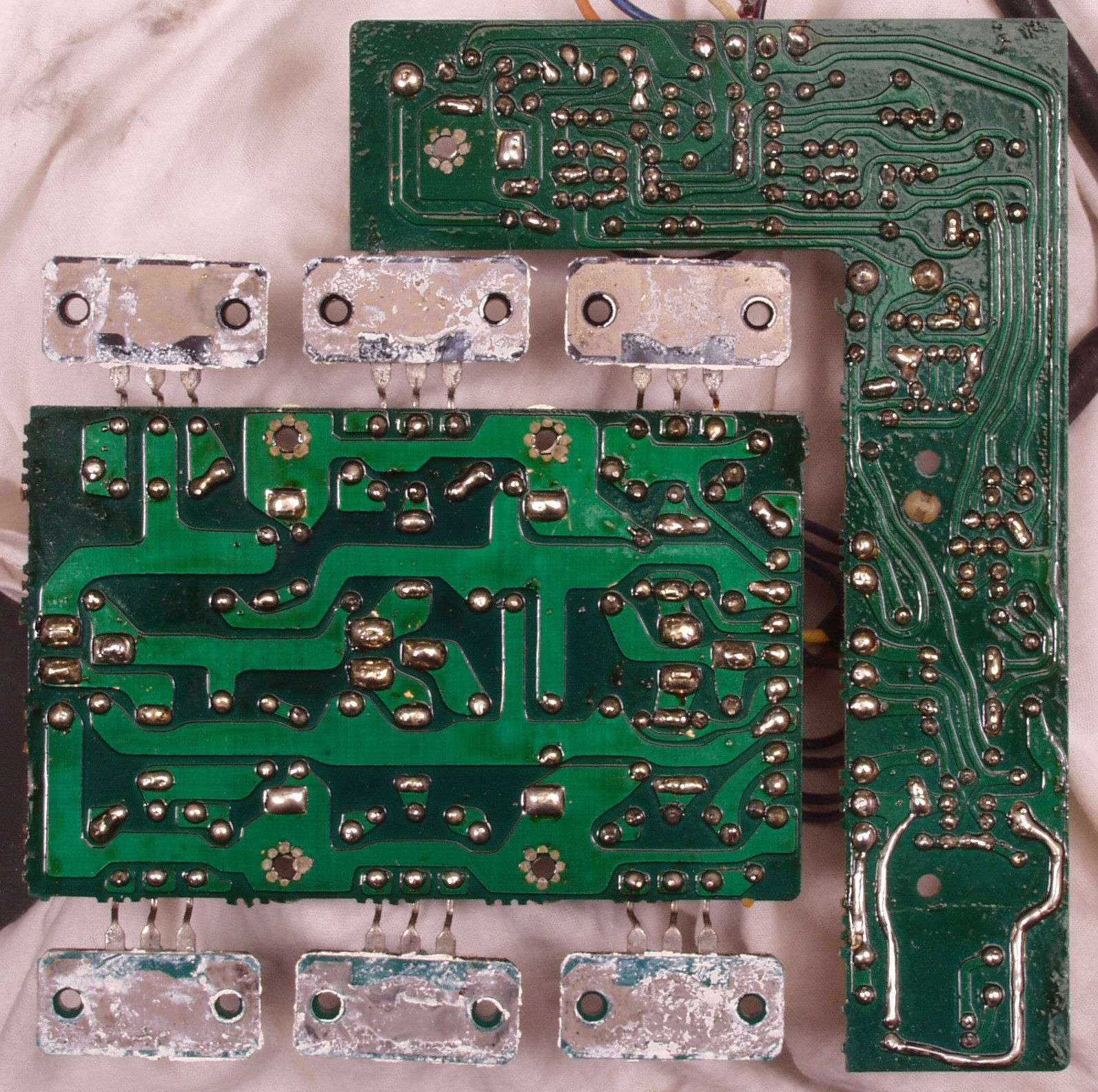

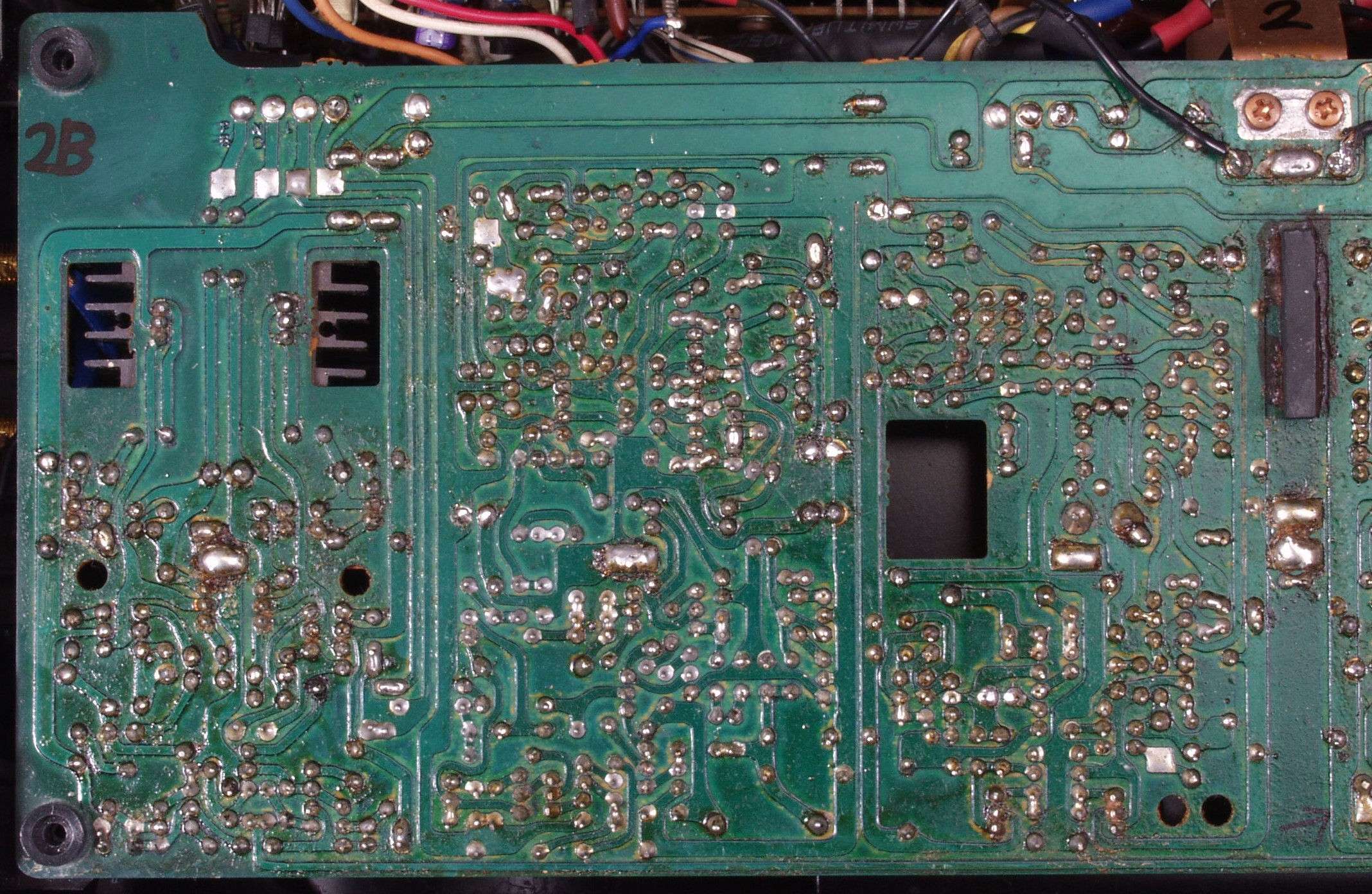

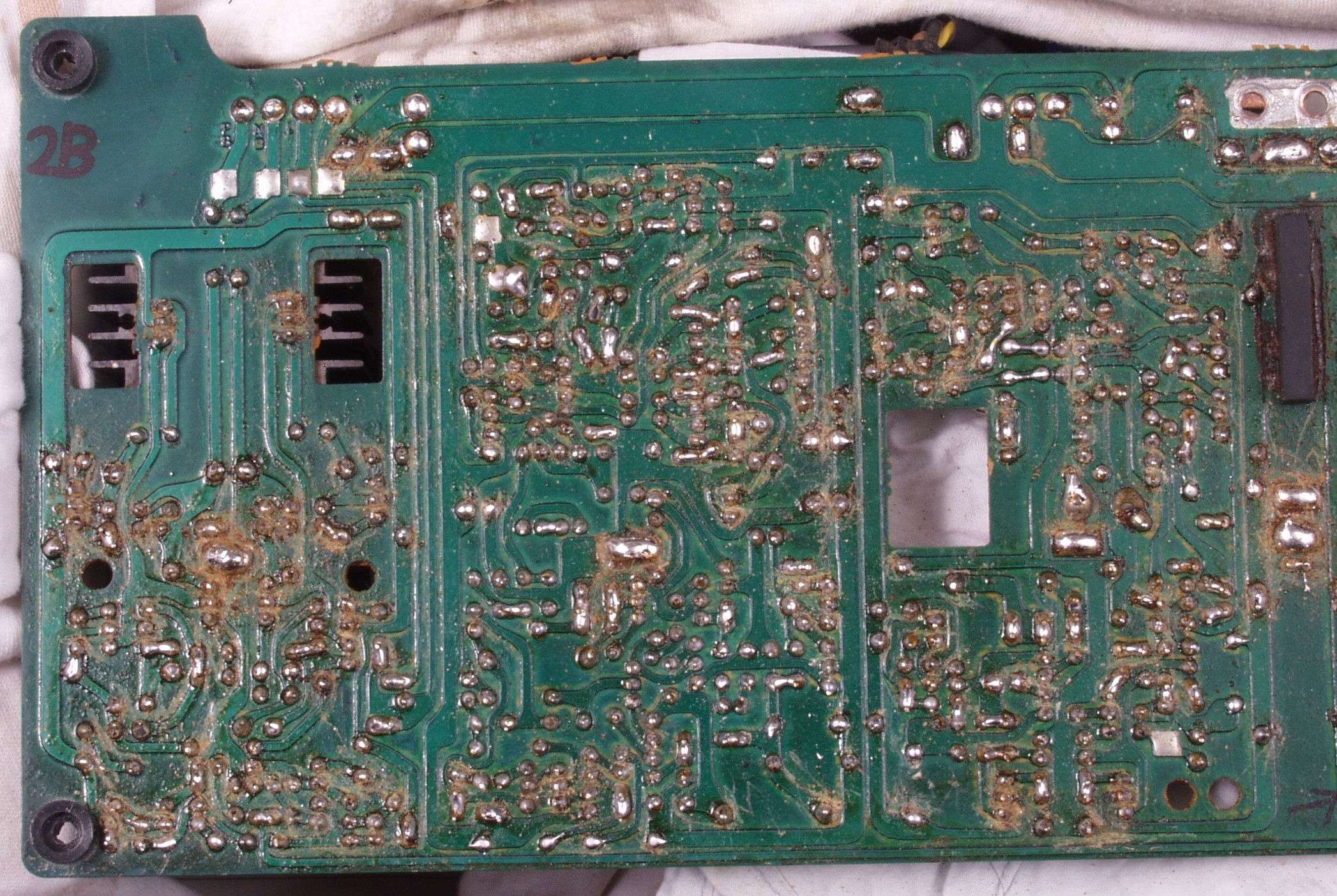

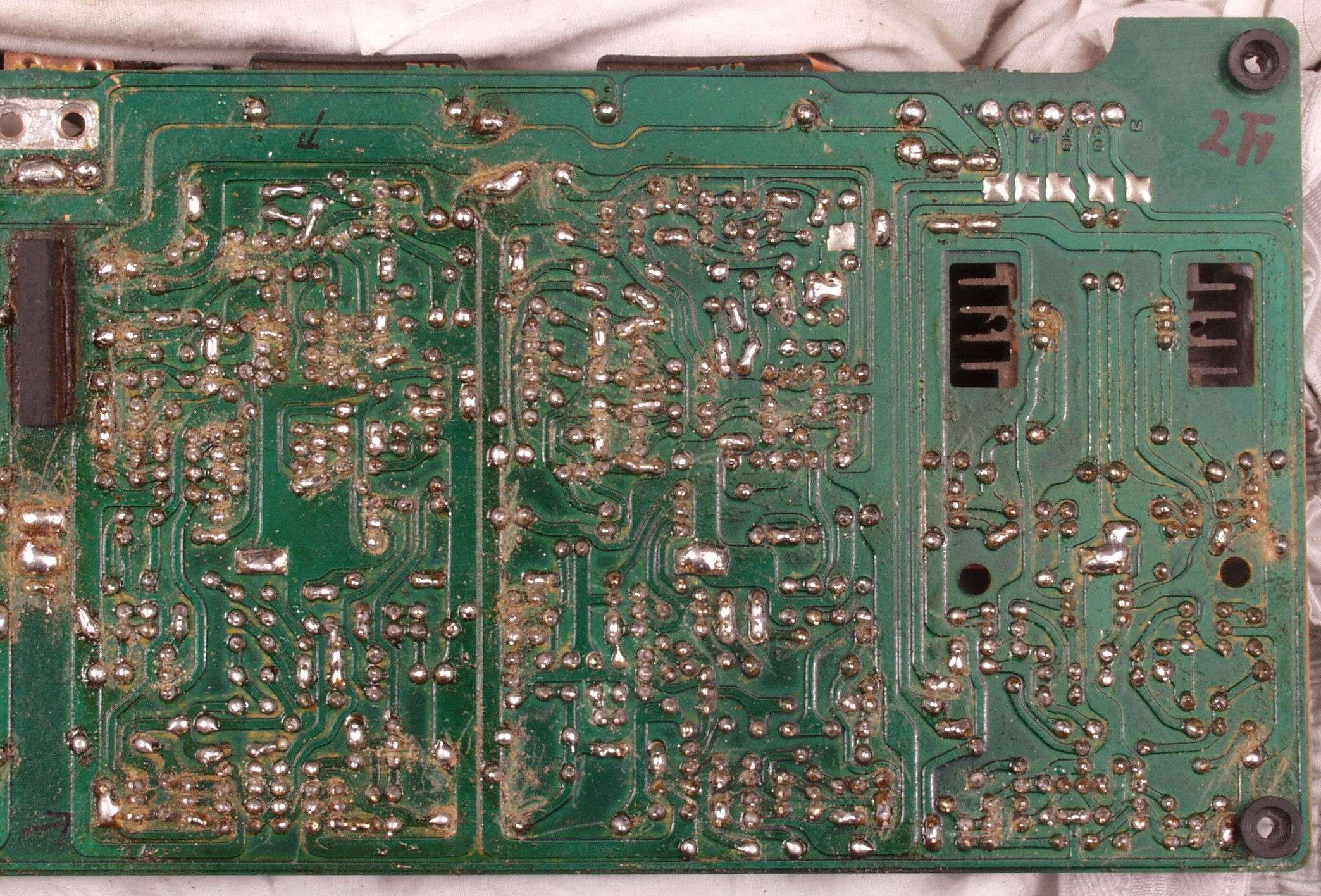

| C3C. 修理前 B側終段基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

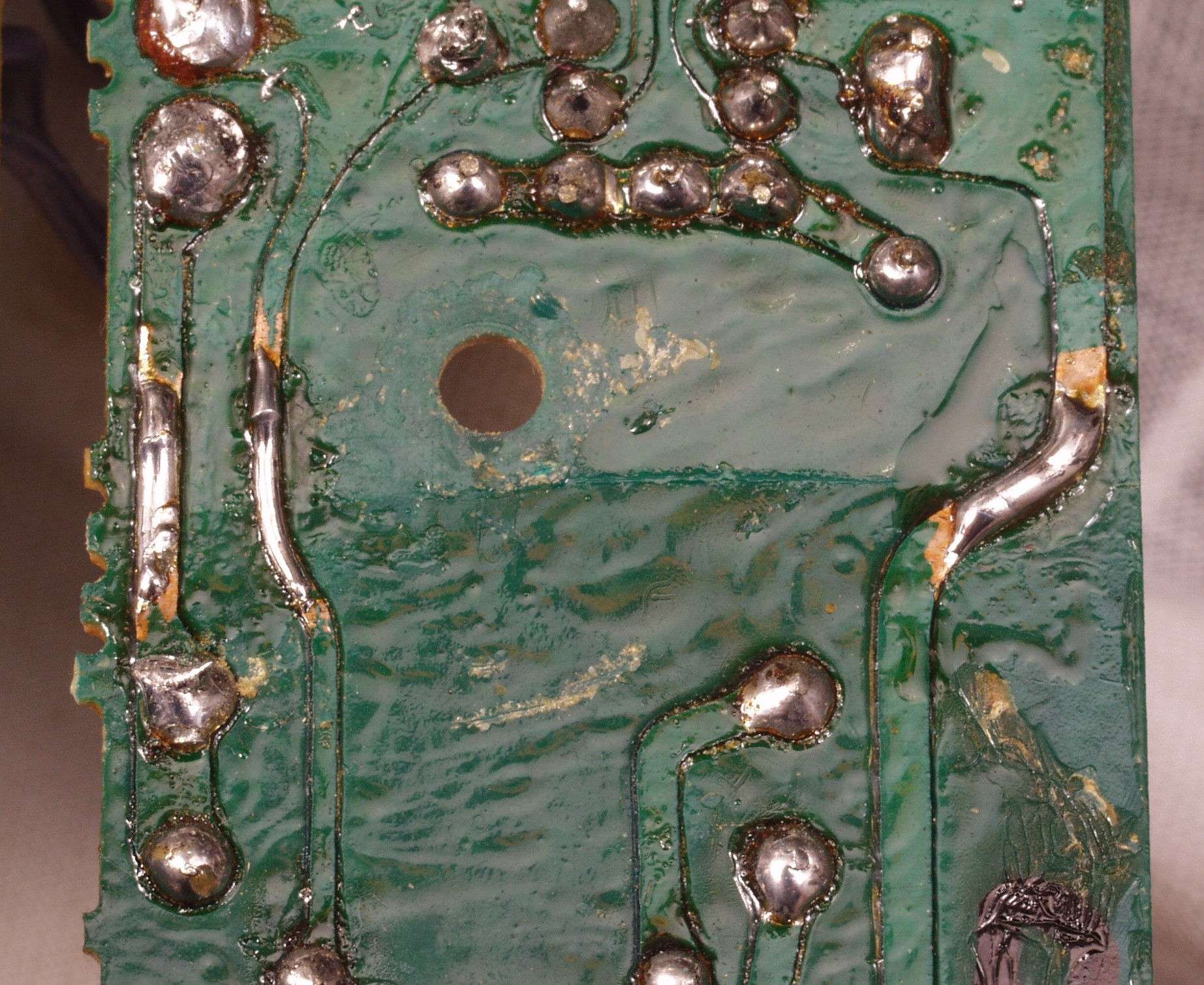

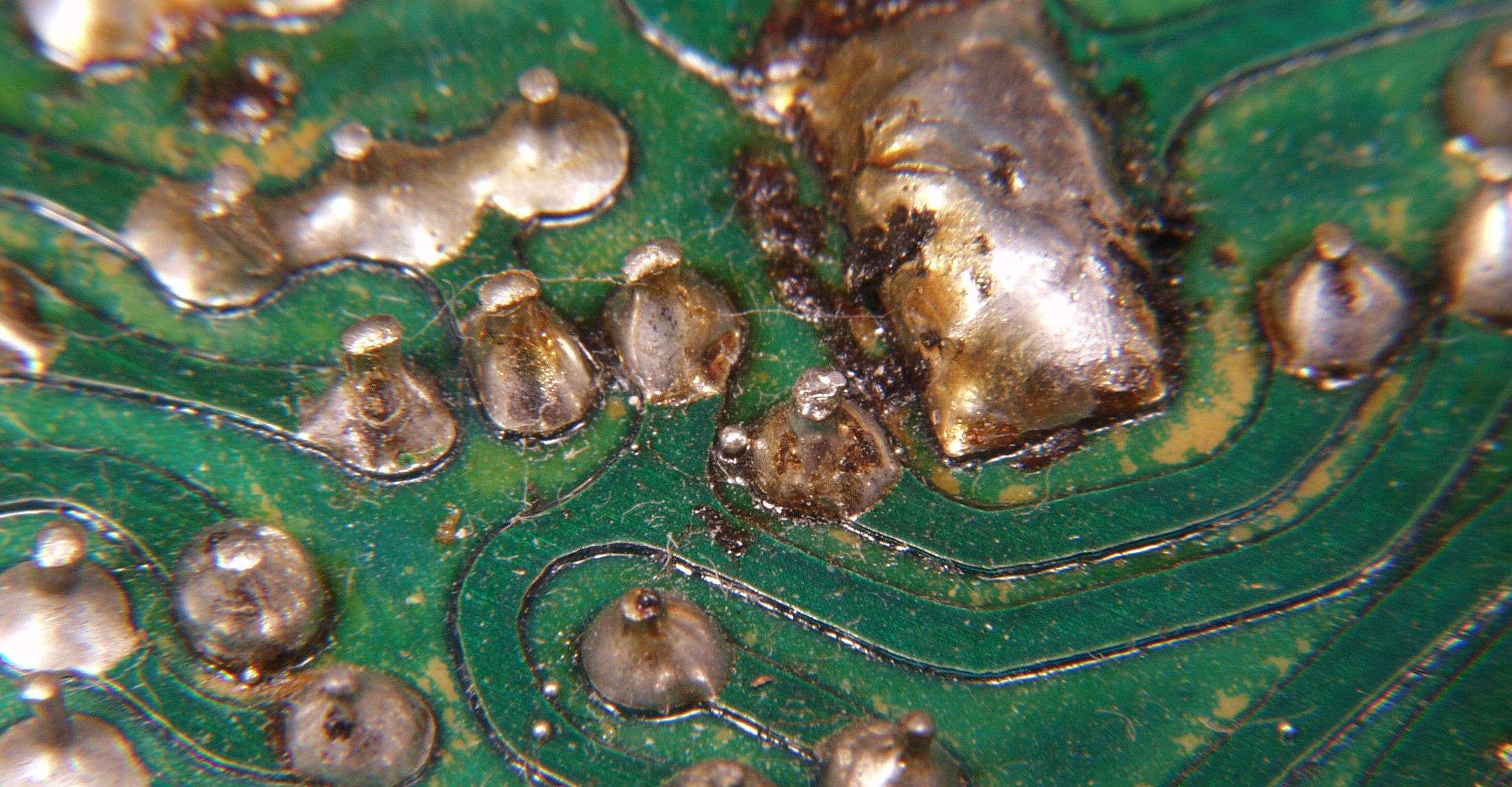

| C3C1. 修理前 B側終段基板裏 基板が割れ補修した所 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C3C2. 修理後 B側終段基板裏 基板が割れ補修した所、機械的強度の為に、メッキ線を半田穴が有るところまで引く | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

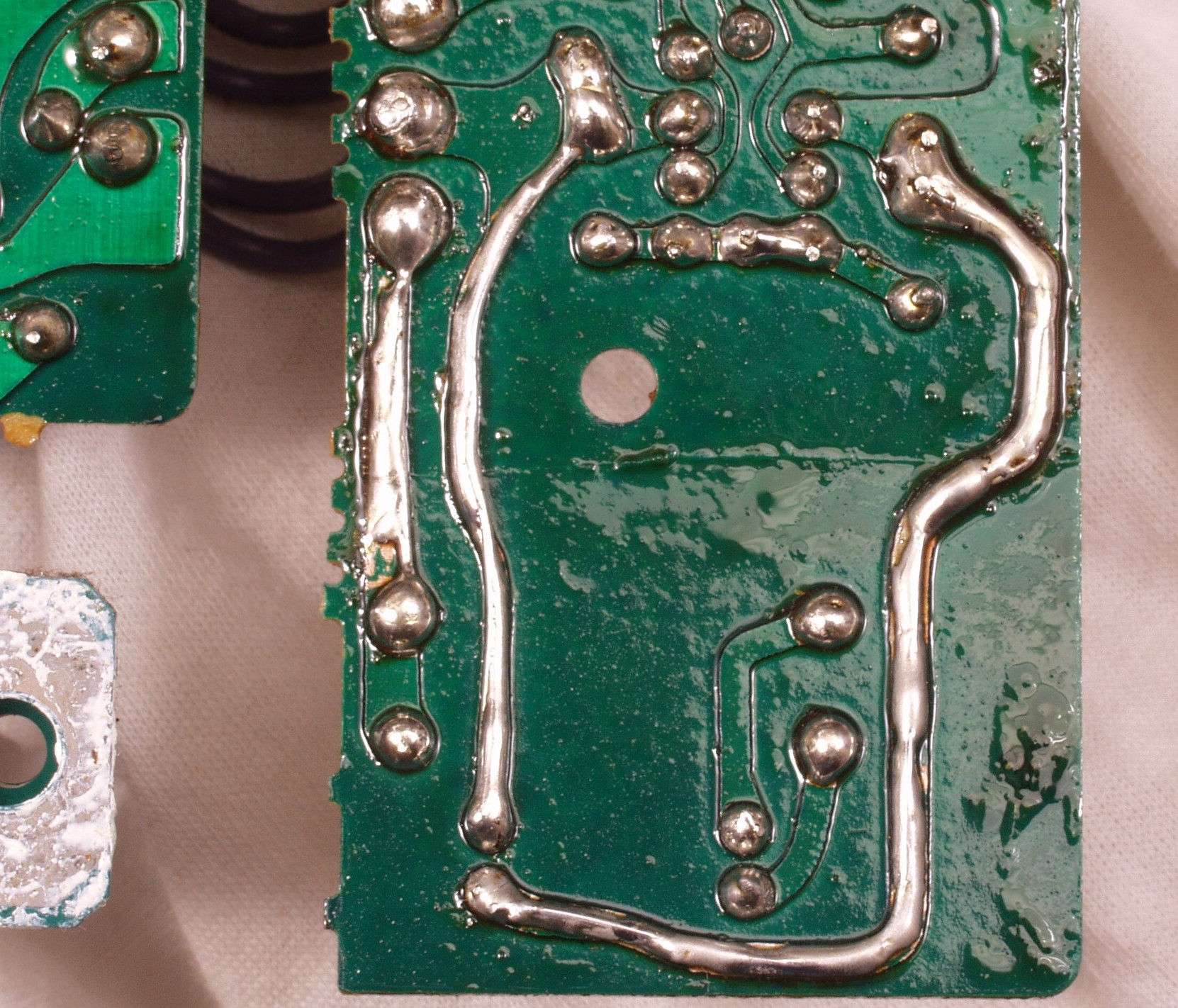

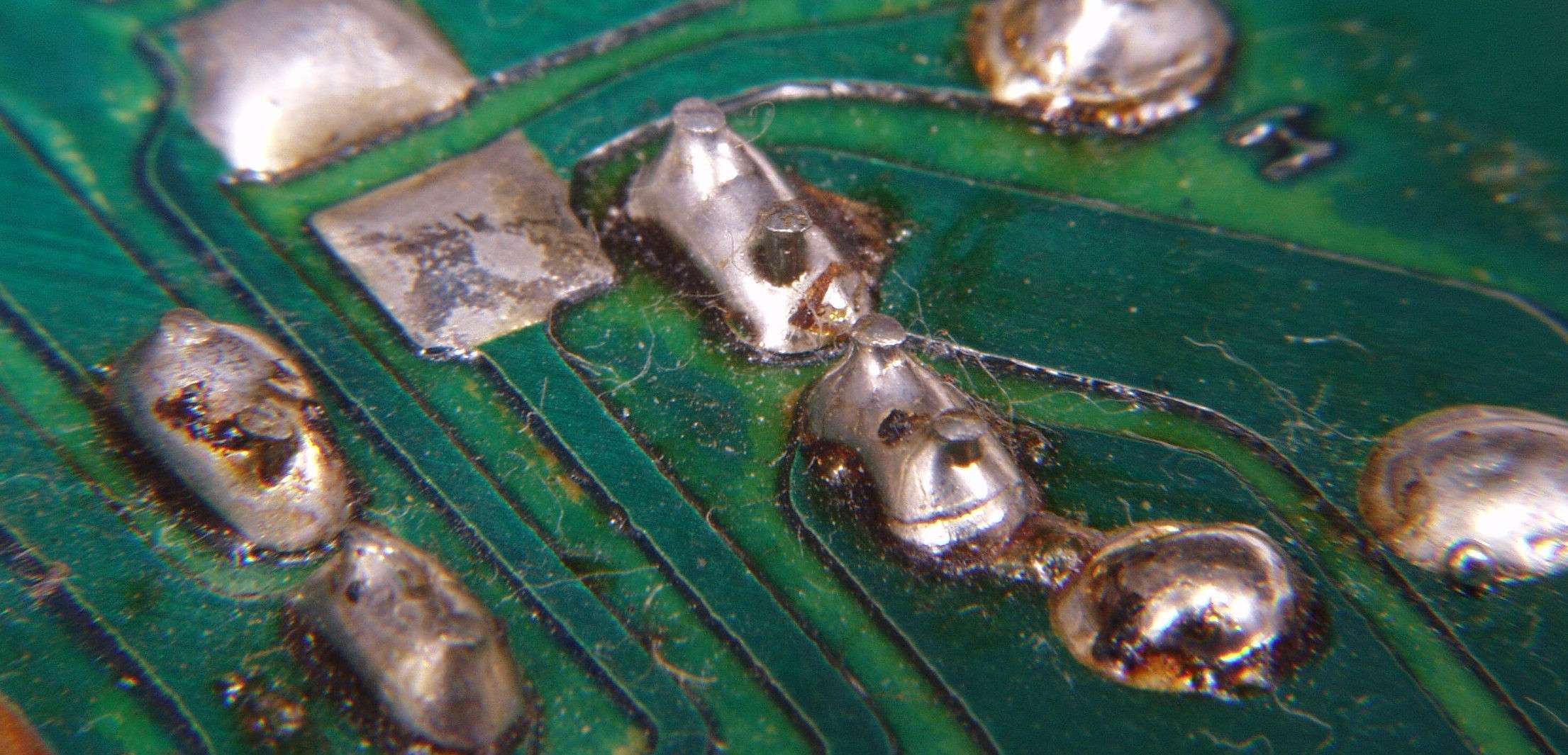

| C3C4. 修理前 B側終段基板裏 半田不良予備軍クラックが入り始めた | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C3D. 修理(半田補正)後 B側終段基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C3E. 完成B側終段基板裏 洗浄後 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

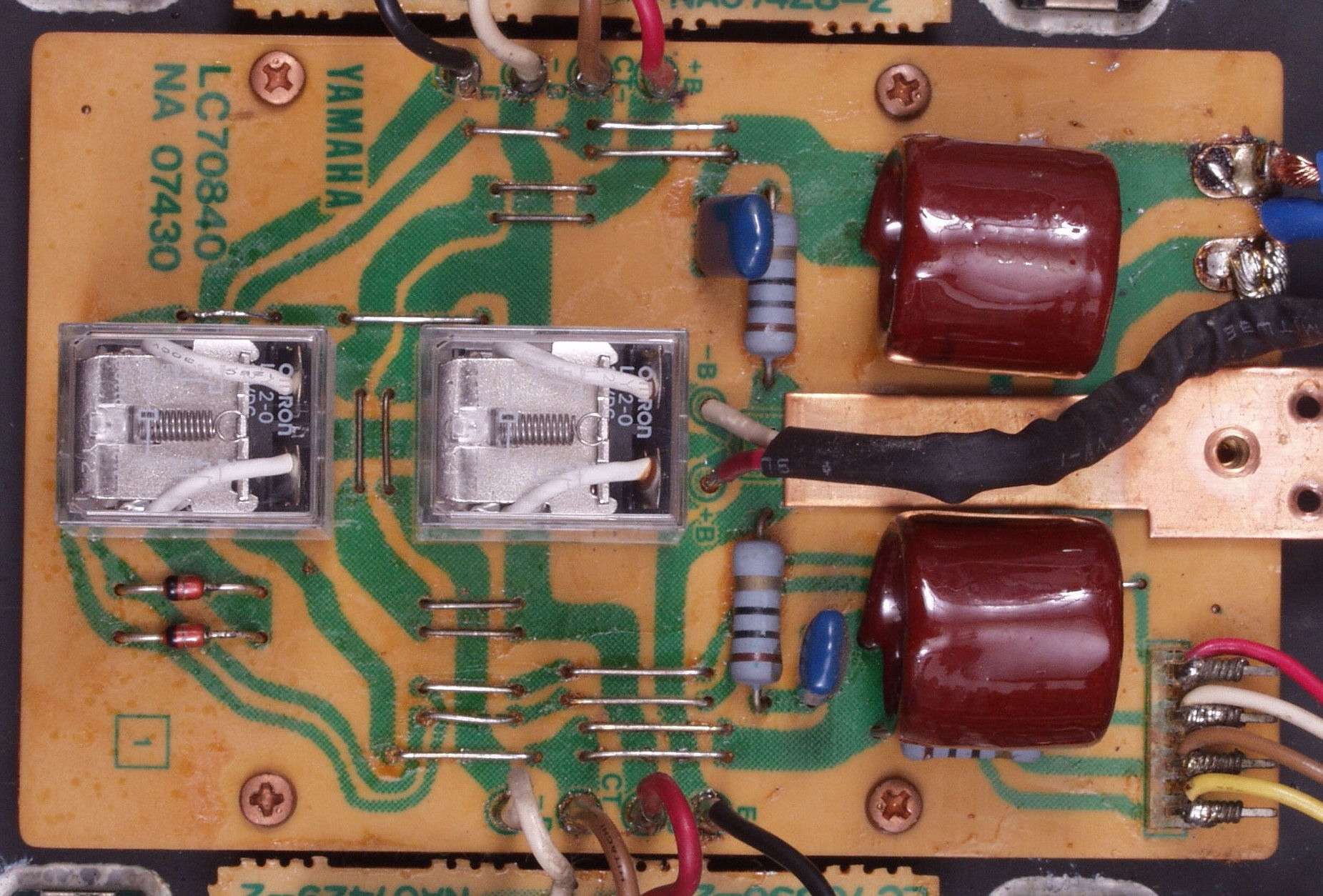

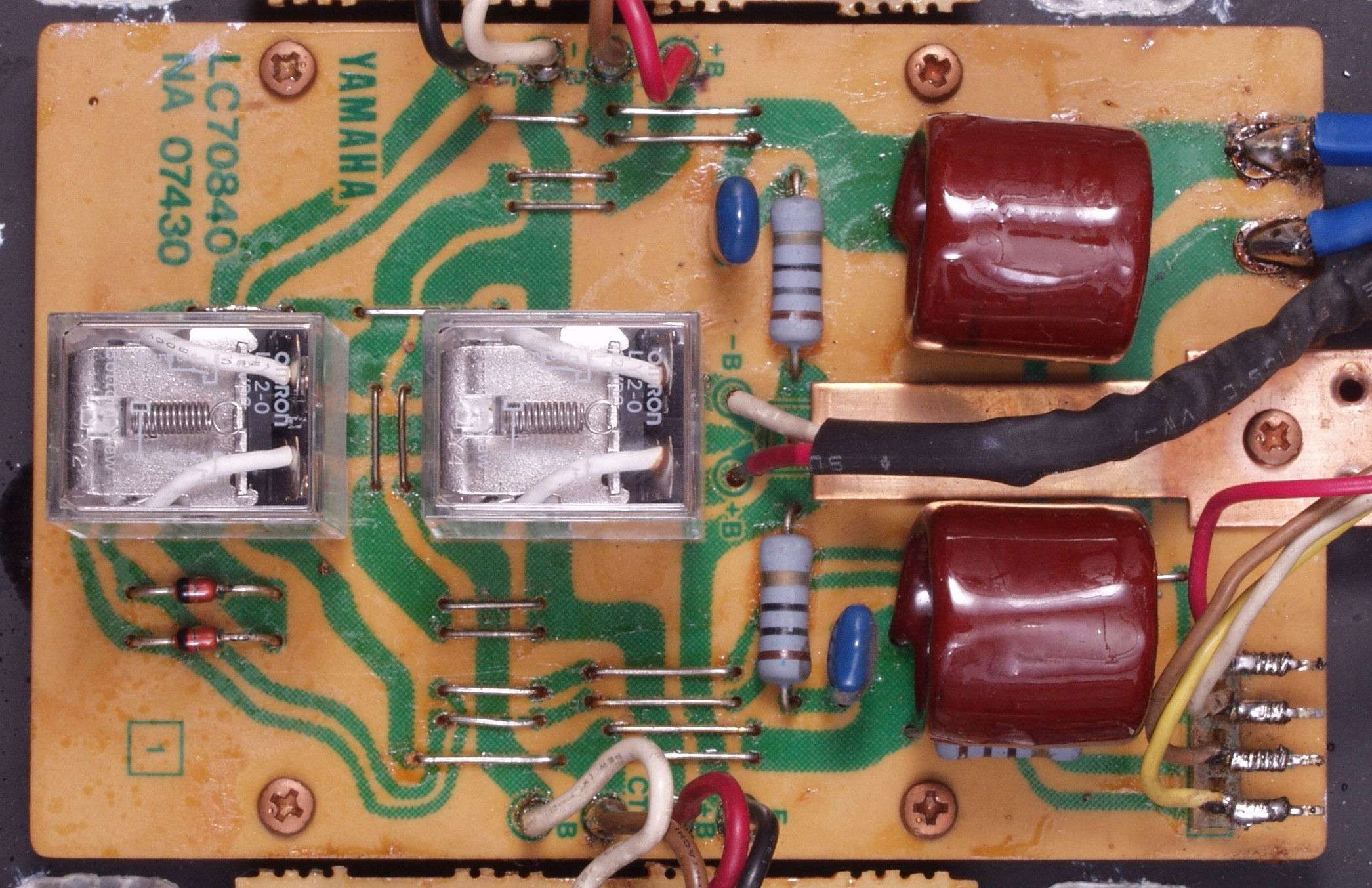

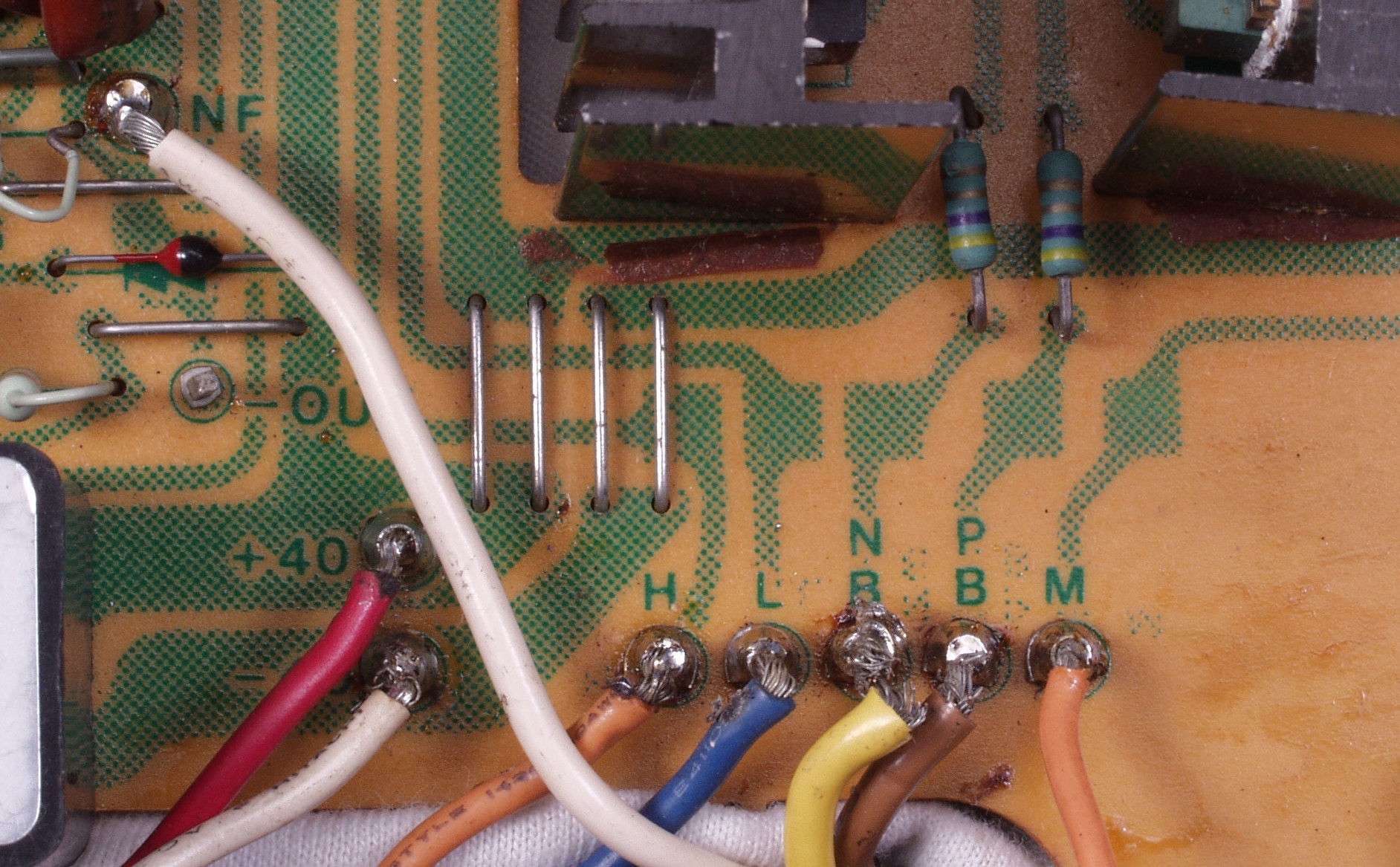

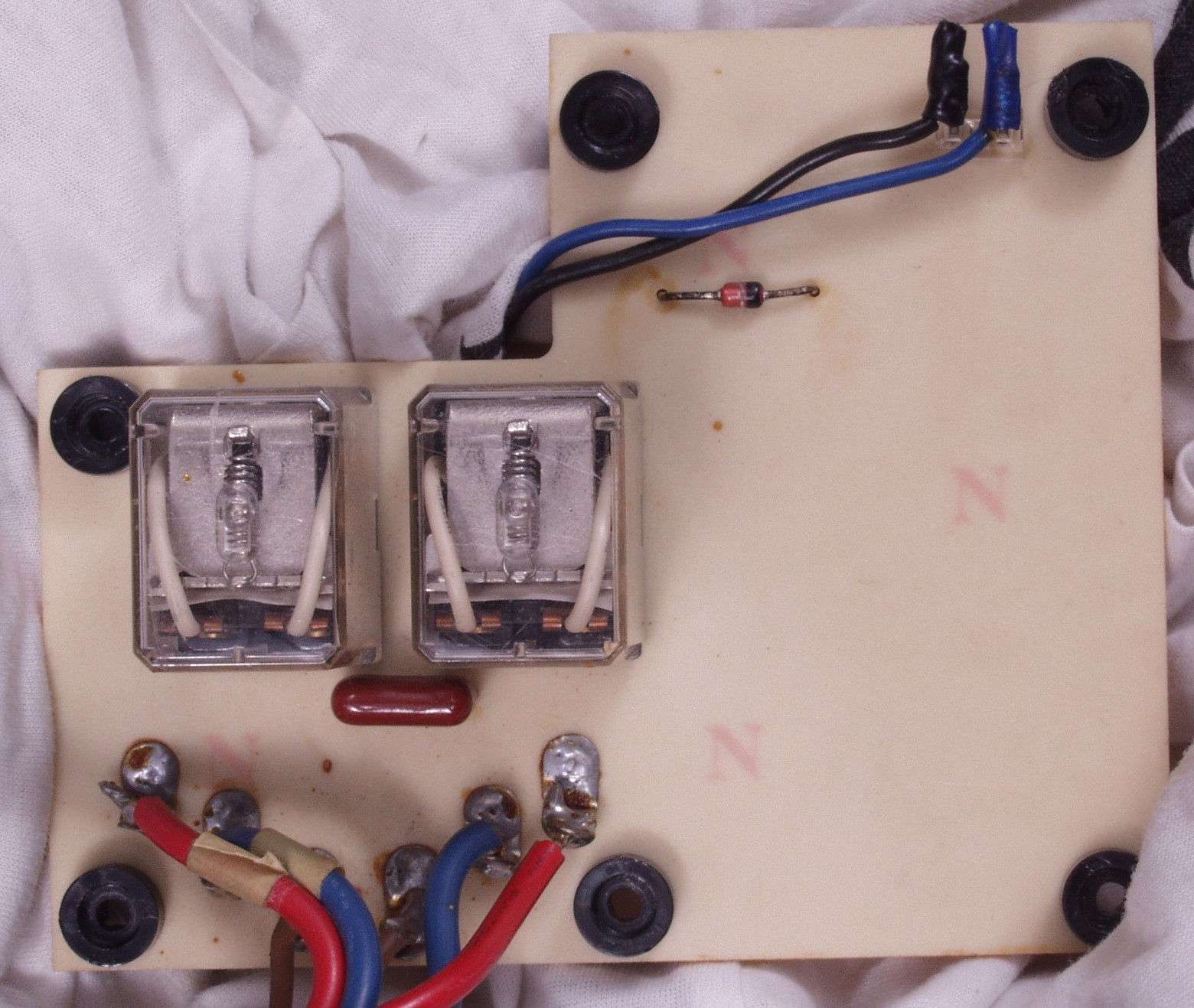

C4A. 修理前 プロテクト・リレー基板。

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

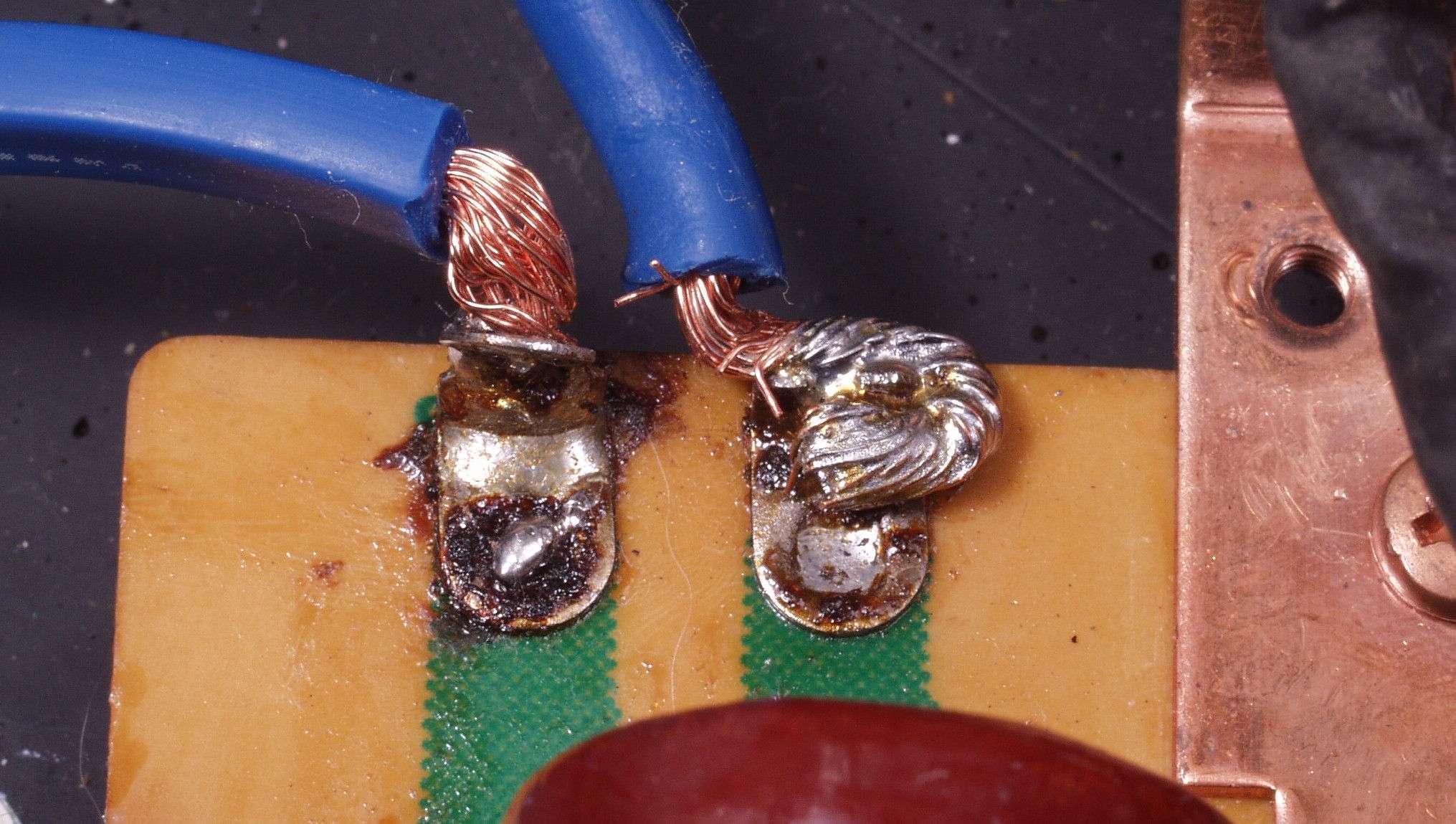

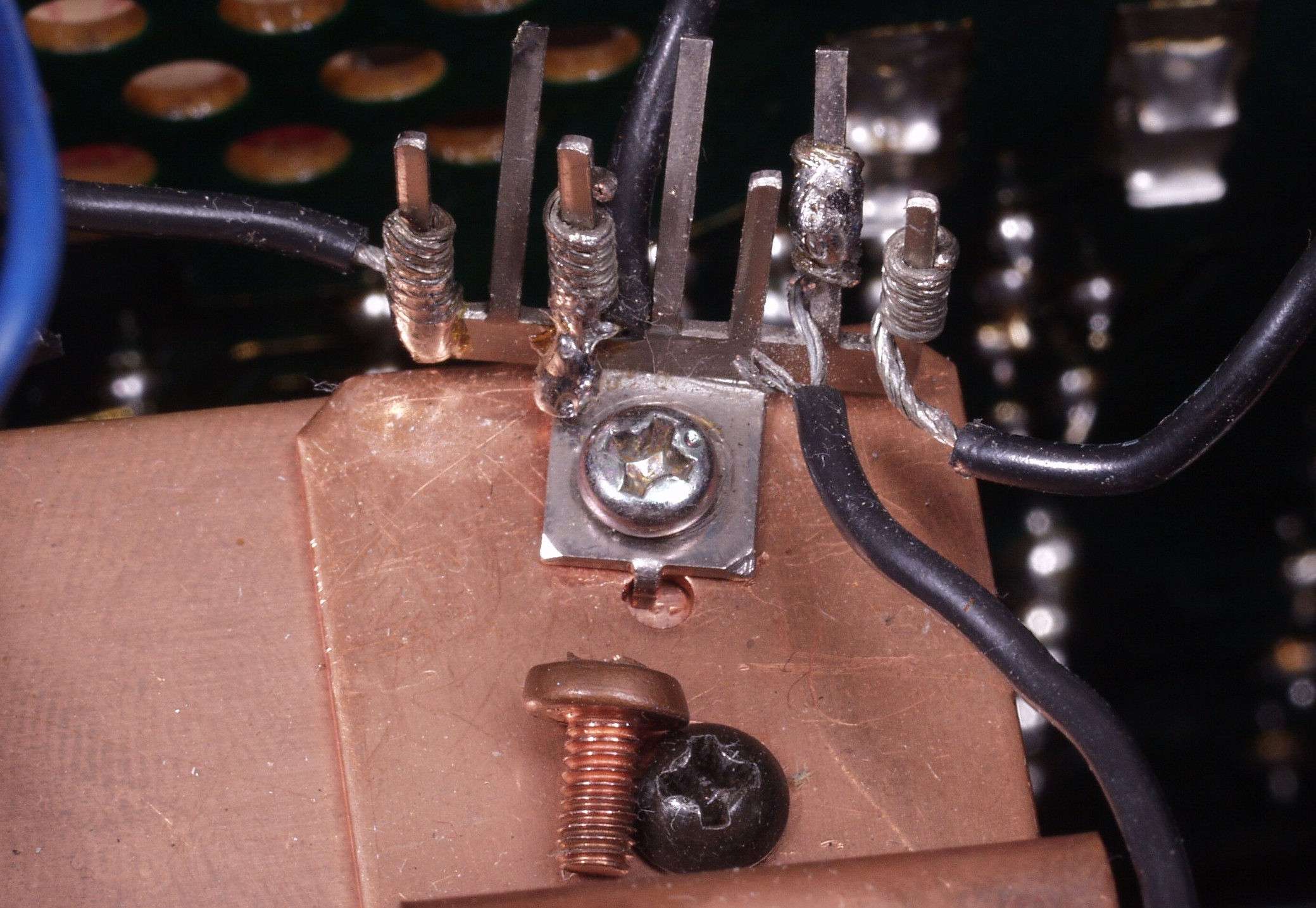

| C4A1. 修理前 プロテクト・リレー基板 SP出力線が太いので、ラグ板が折れた | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C4A2. 修理後 プロテクト・リレー基板 SP出力線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

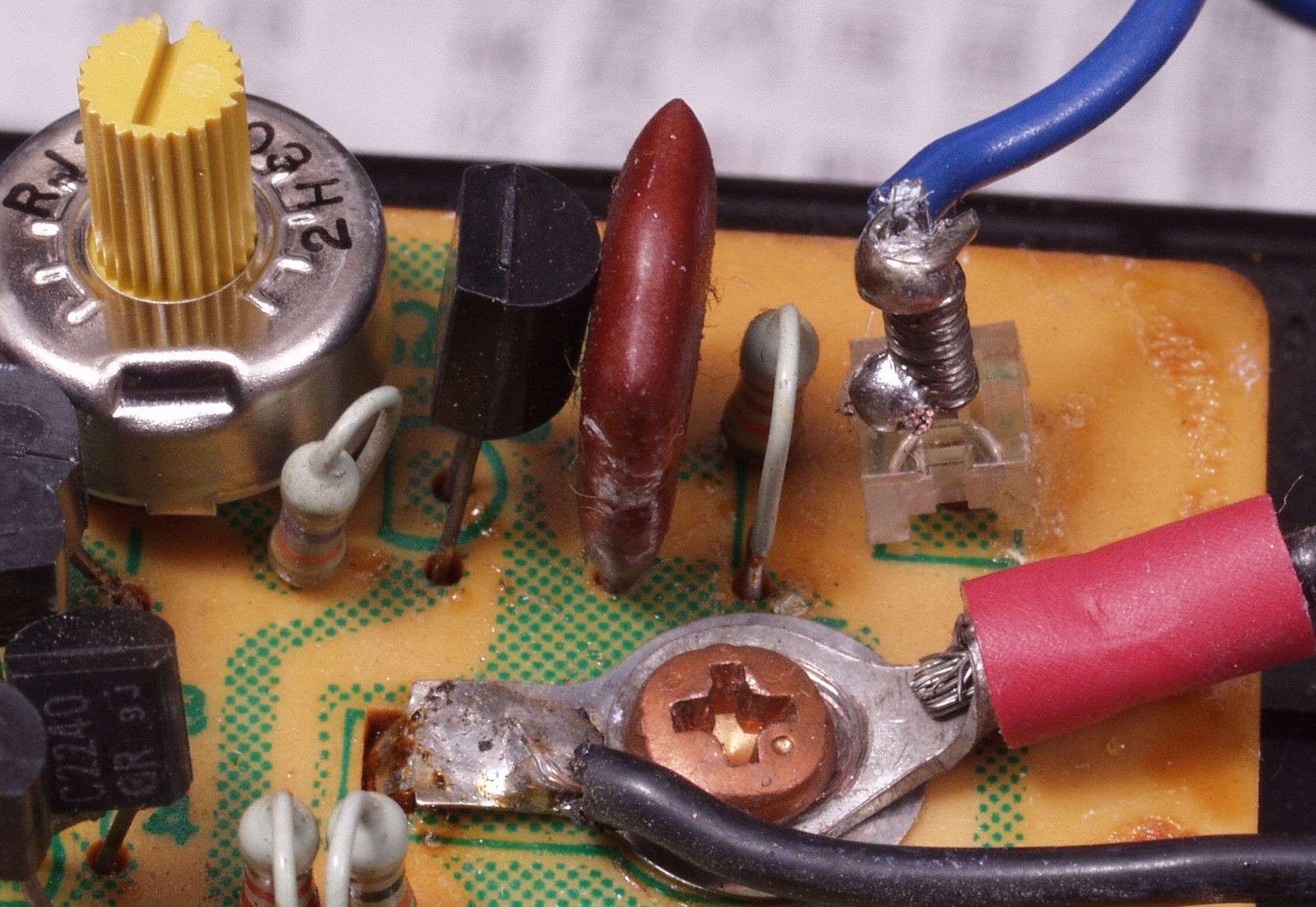

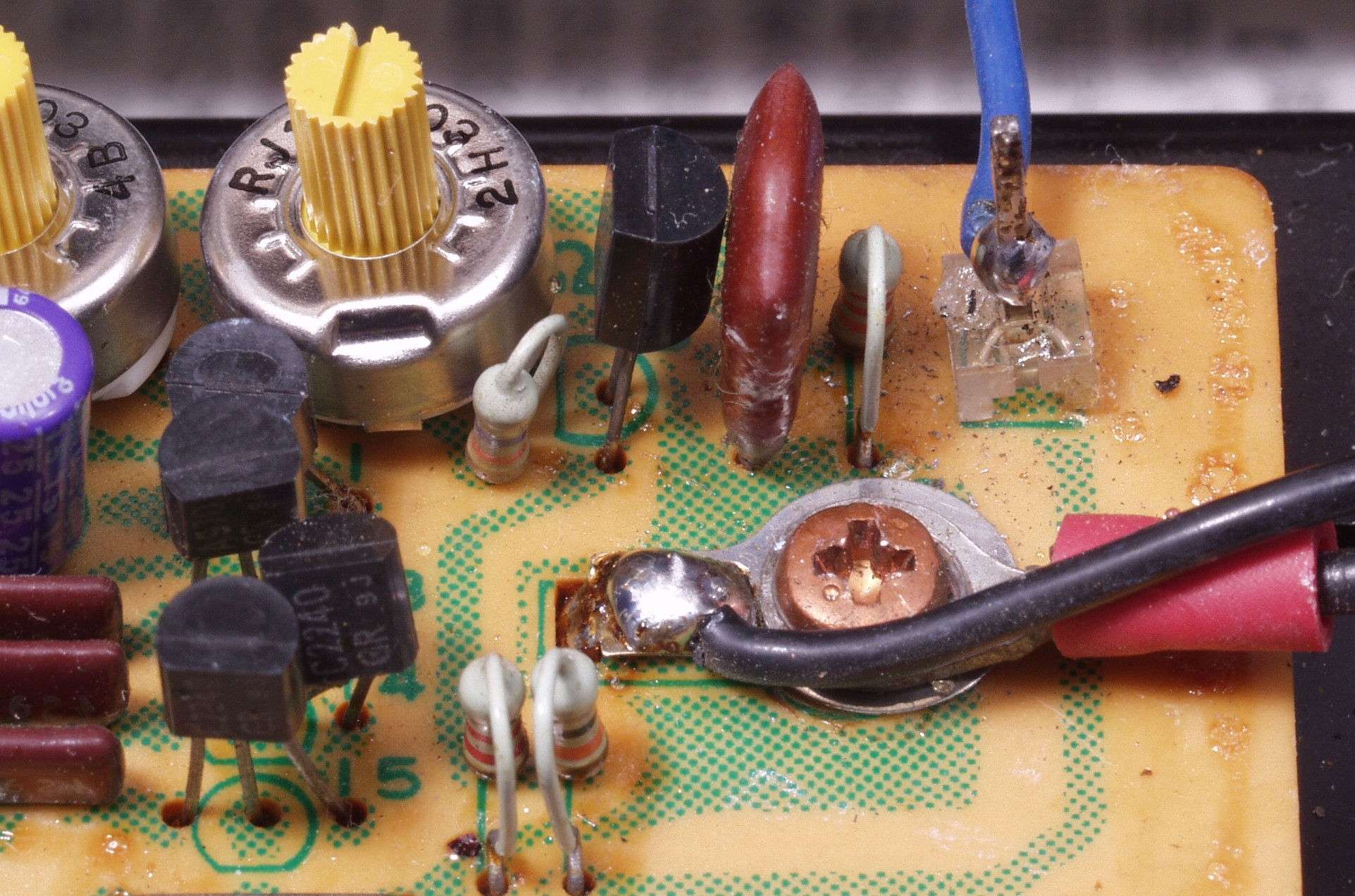

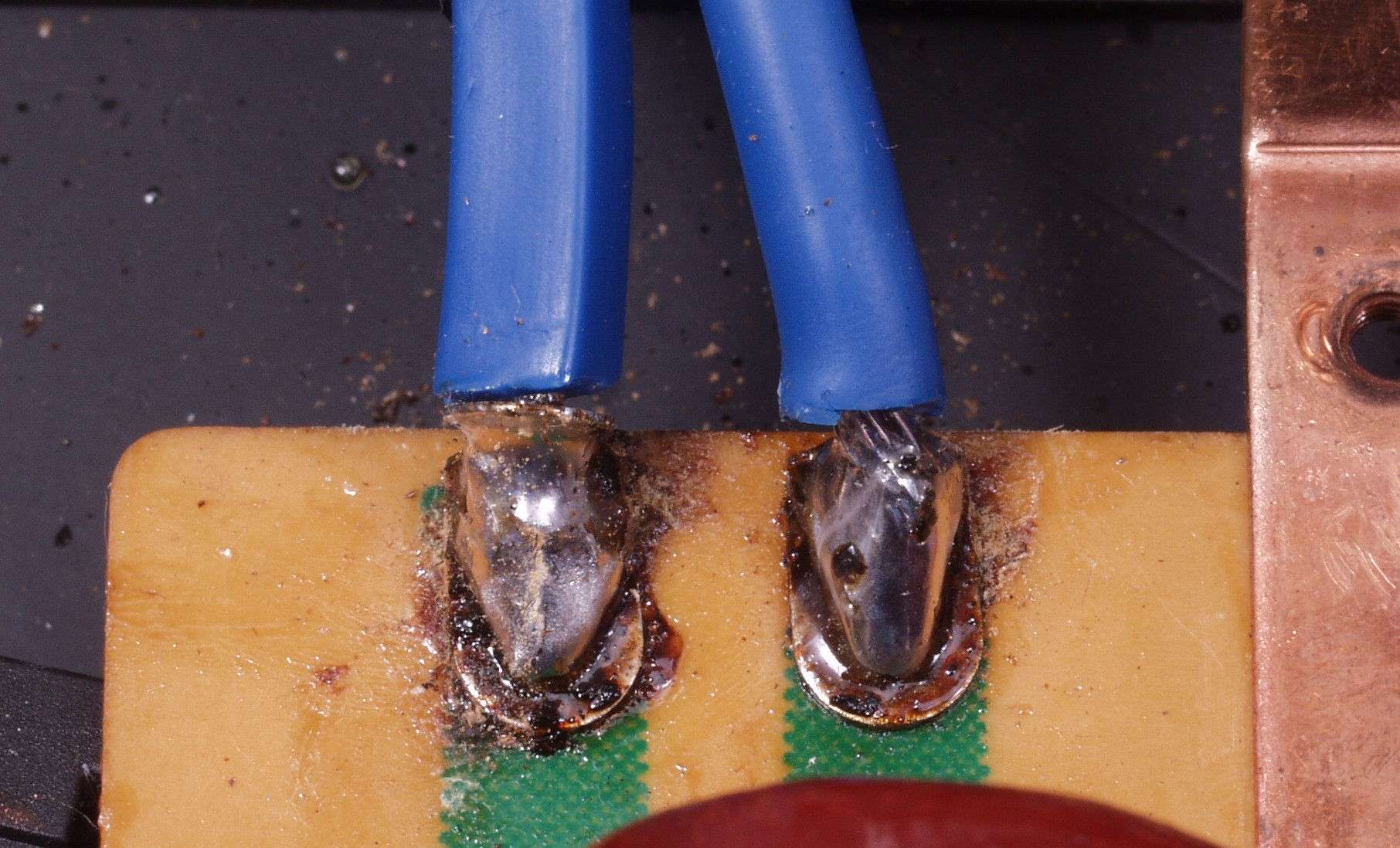

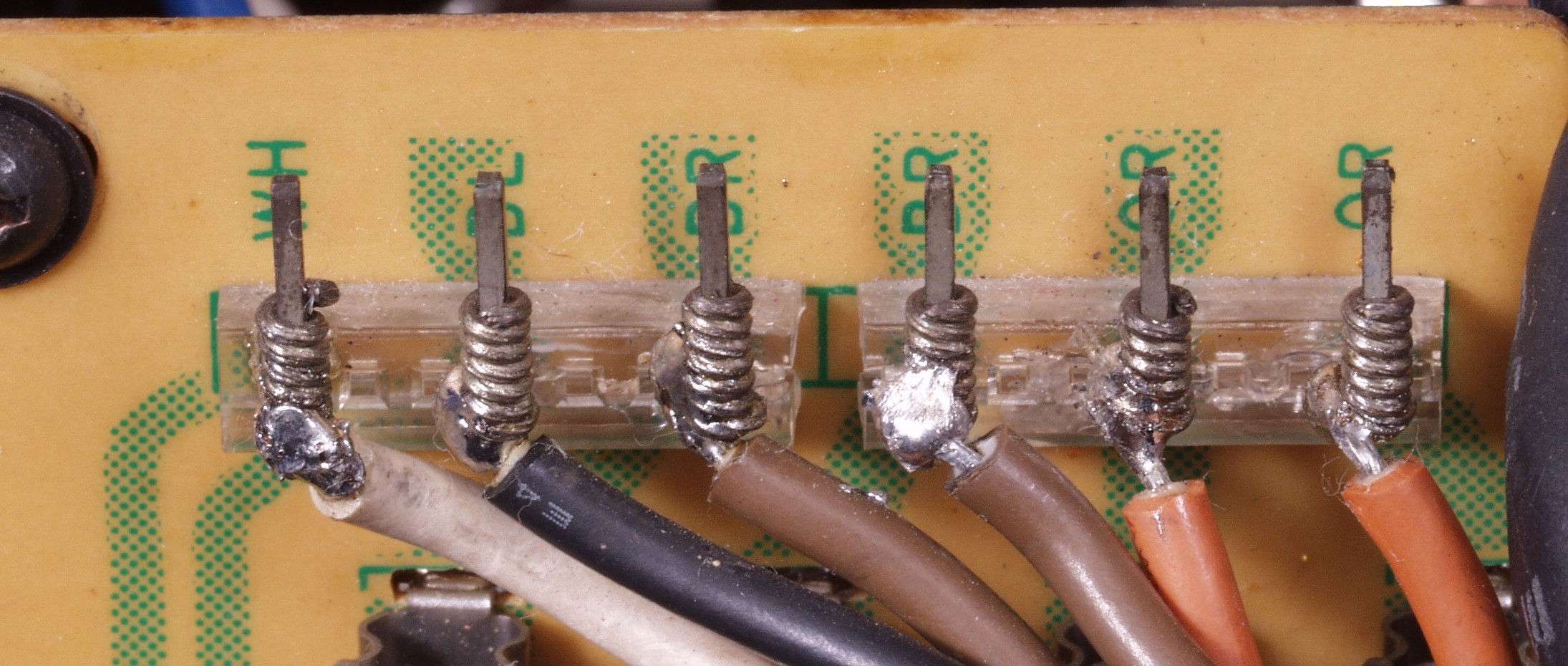

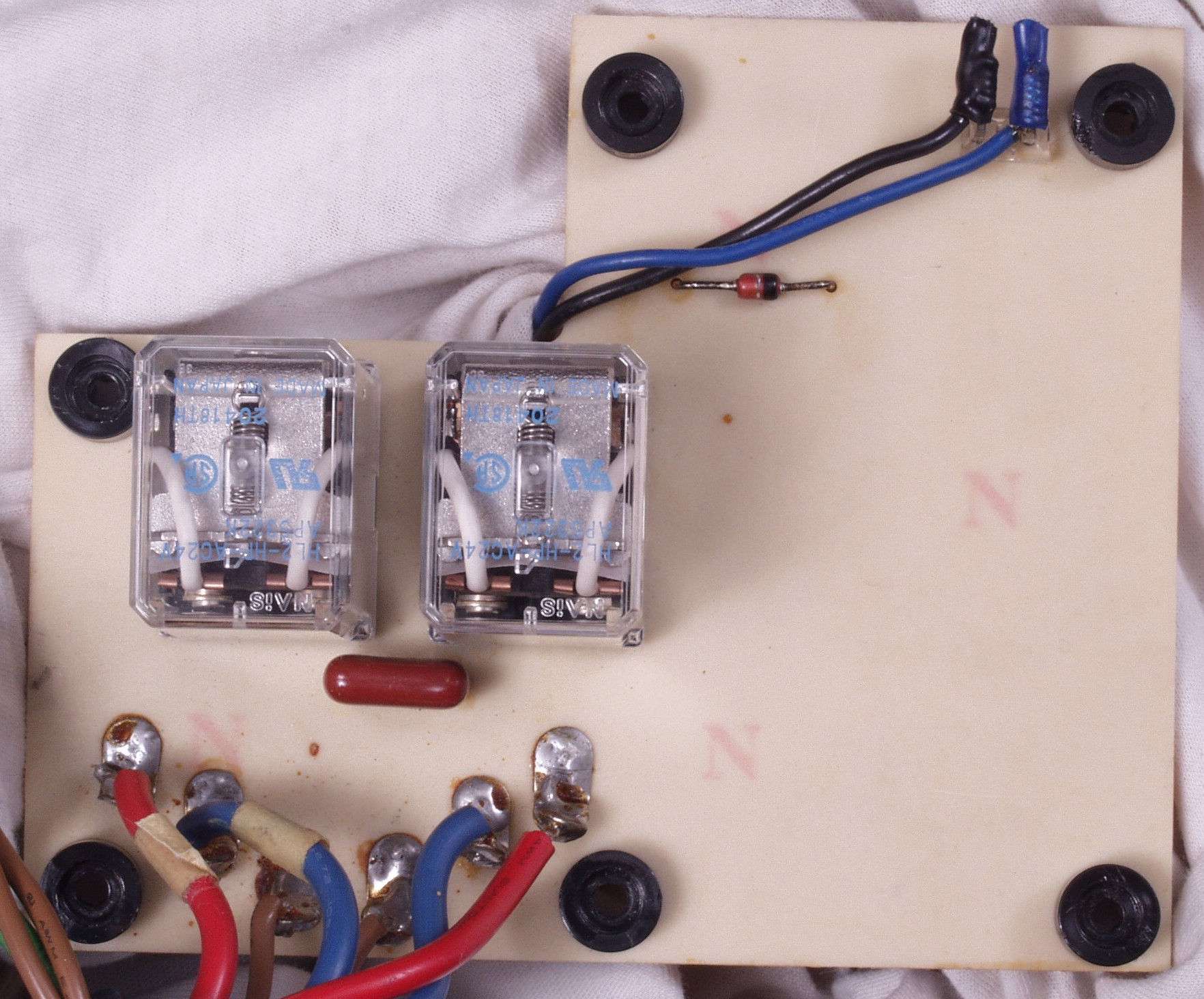

C4A3. 修理前 プロテクト・リレー基板 ラッピング線。

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C4A4. 修理語 プロテクト・リレー基板 ラッピング線、十分に半田を染み込ませる。 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C4B. 修理後 プロテクト・リレー基板 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C4C. 修理前 プロテクト・リレー基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C4D. 修理(半田補正)後 プロテクト・リレー基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C4E. 完成プロテクト・リレー基板裏 洗浄後 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5A. 修理前 ドライブ基板B側 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

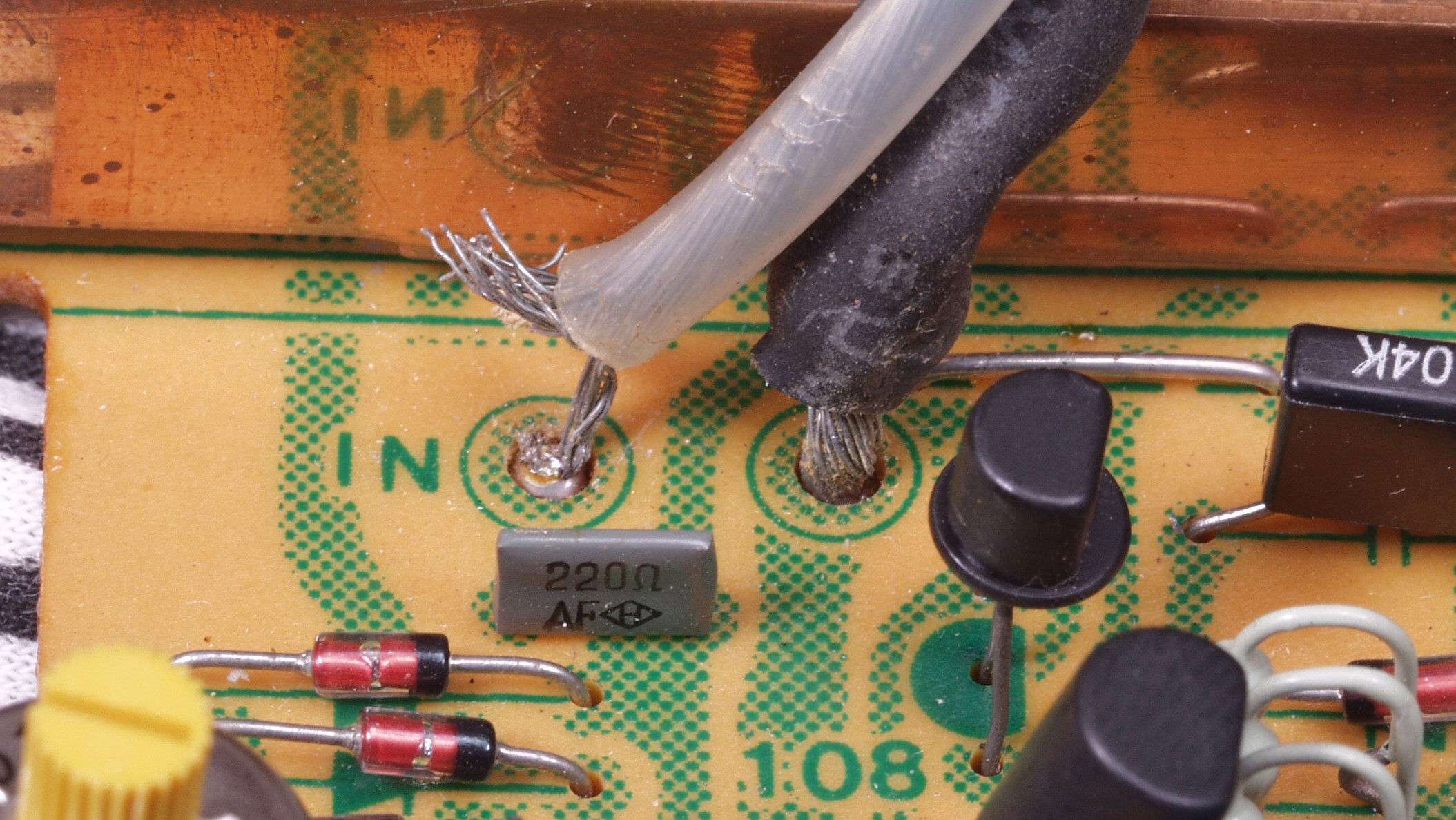

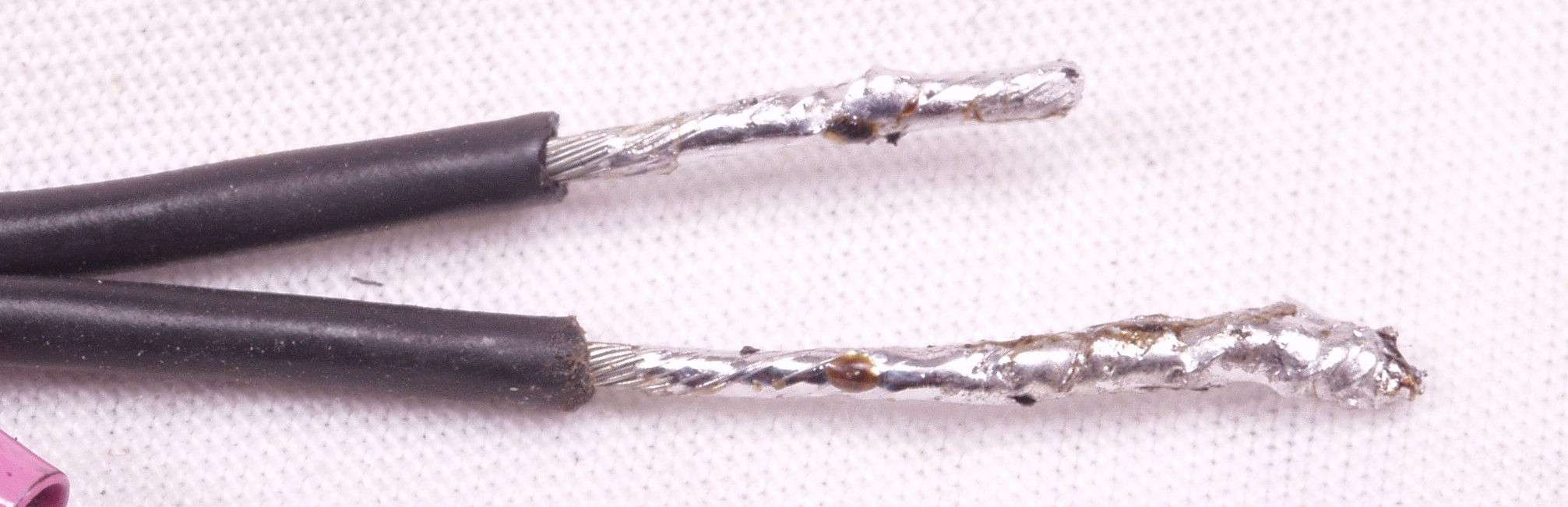

| C5A1. 修理前 ドライブ基板B側。 入力シールド線、何回も何回も弄られ半分切れている | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5A2. 修理後 ドライブ基板B側。 入力シールド線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

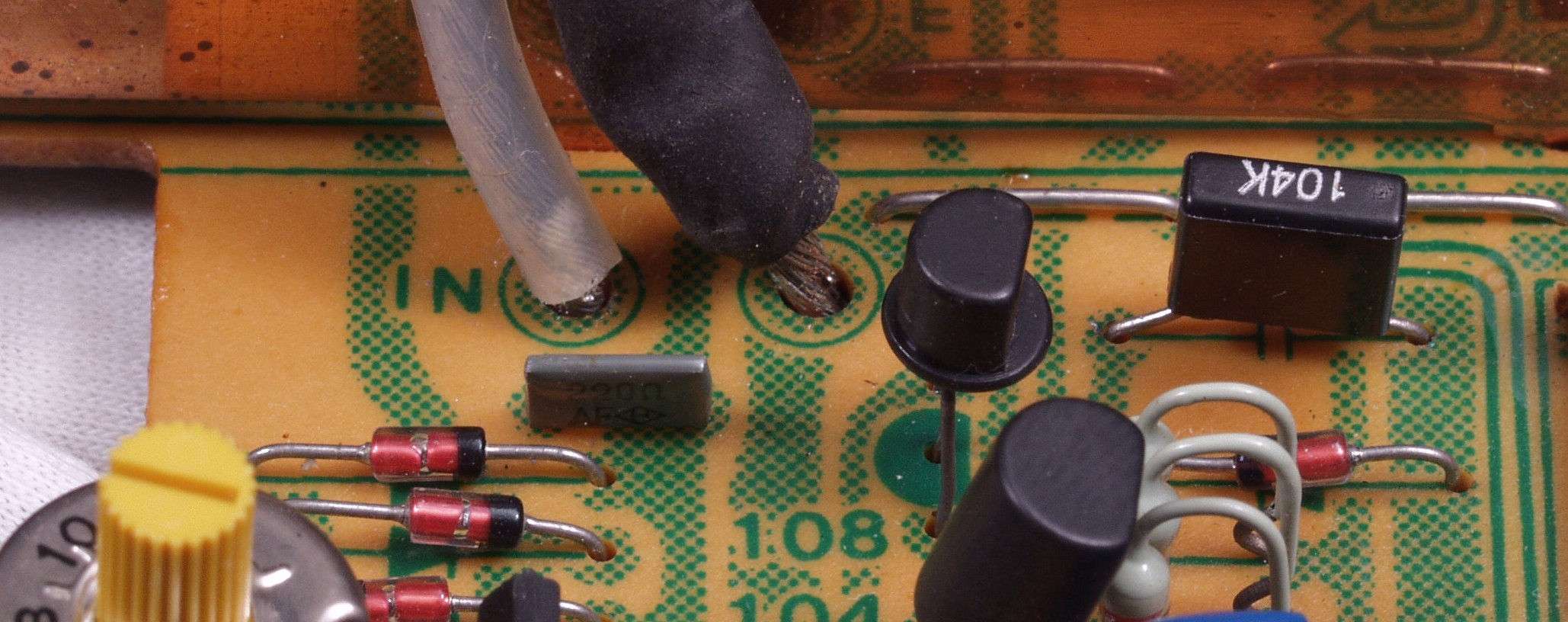

| C5A1. 修理前 ドライブ基板B側給電線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5A2. 修理後 ドライブ基板B側給電線 首は弱いので熱収縮チューブを被せる | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

C5A3. 修理前 ドライブ基板B側。

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5B. 修理後 ドライブ基板B側 半固定VR2個、フィルムコンデンサー8個交換、放熱器接着 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5B1. 修理前 ドライブ基板B側 電源供給線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5B2. 修理後 ドライブ基板B側 電源供給線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

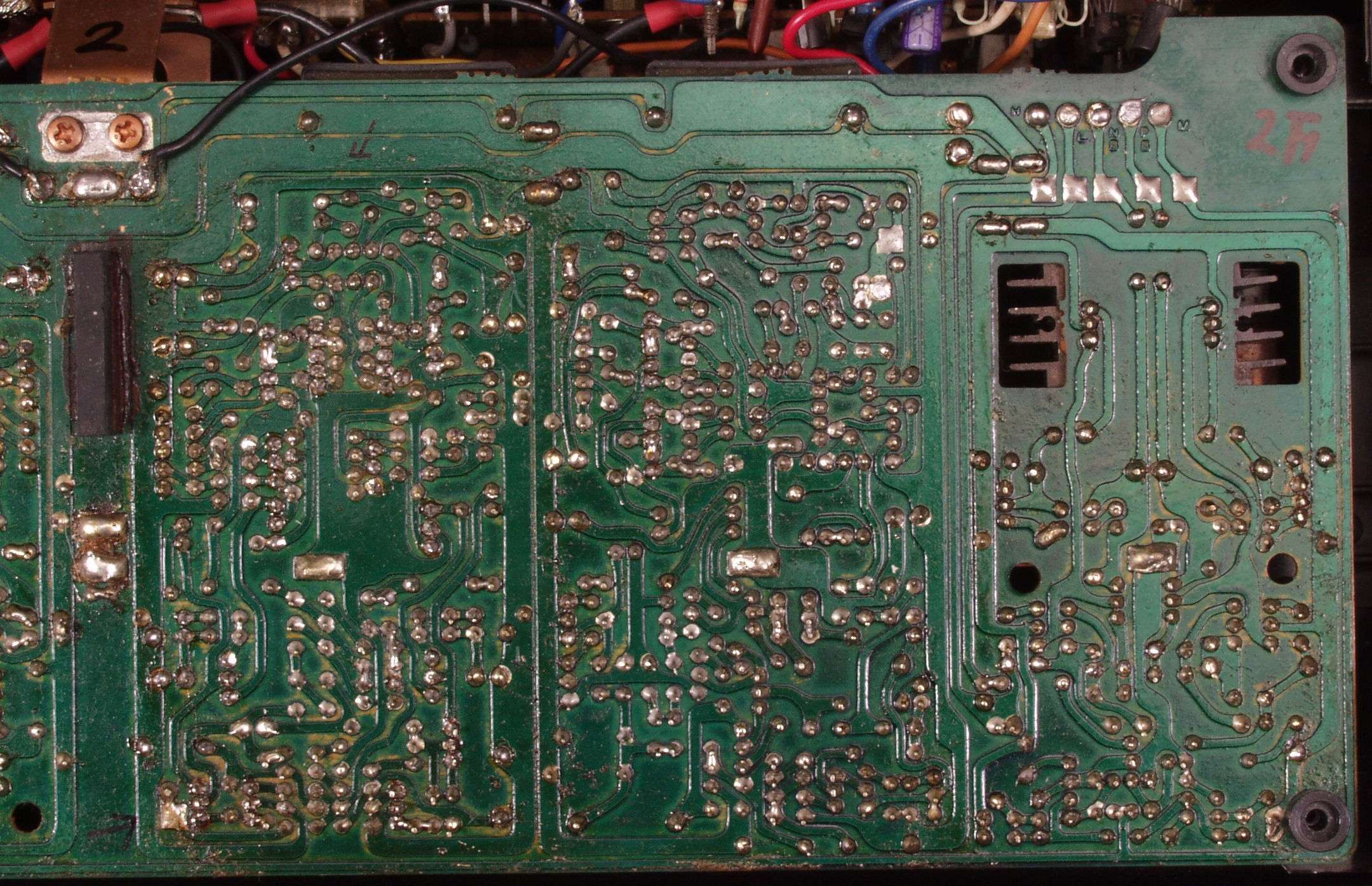

| C5C. 修理前 Lドライブ基板B側裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

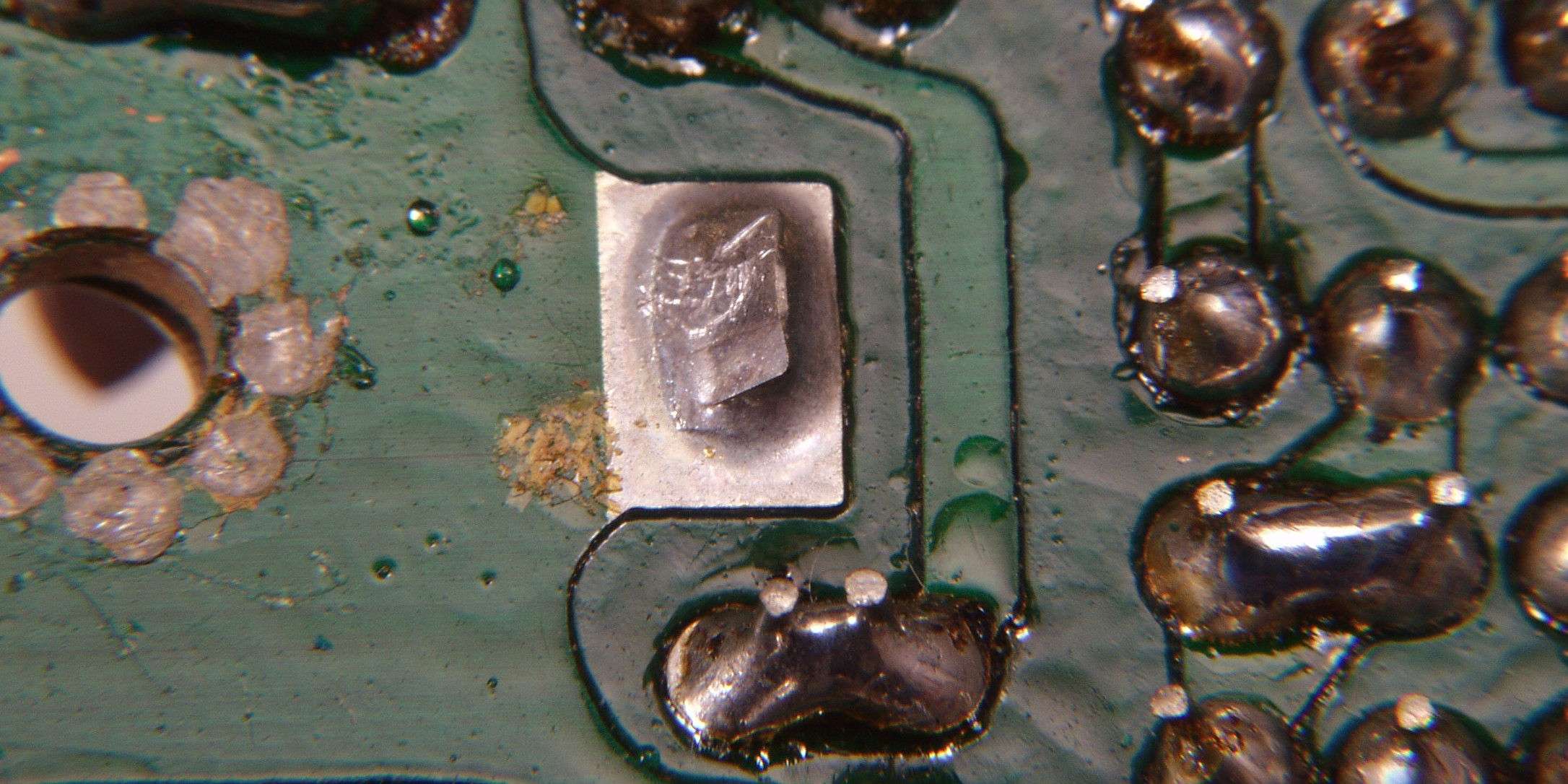

| C5C1. 修理中 Lドライブ基板B側裏 半田くず球が銅泊の間に有る、半田後の点検不足 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5C2. 修理中 Lドライブ基板B側裏 半田くず球が銅泊の間に有る、半田後の点検不足 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5C3. 修理中 Lドライブ基板B側裏。 半田くず球が銅泊の間に有る、半田後の点検不足 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

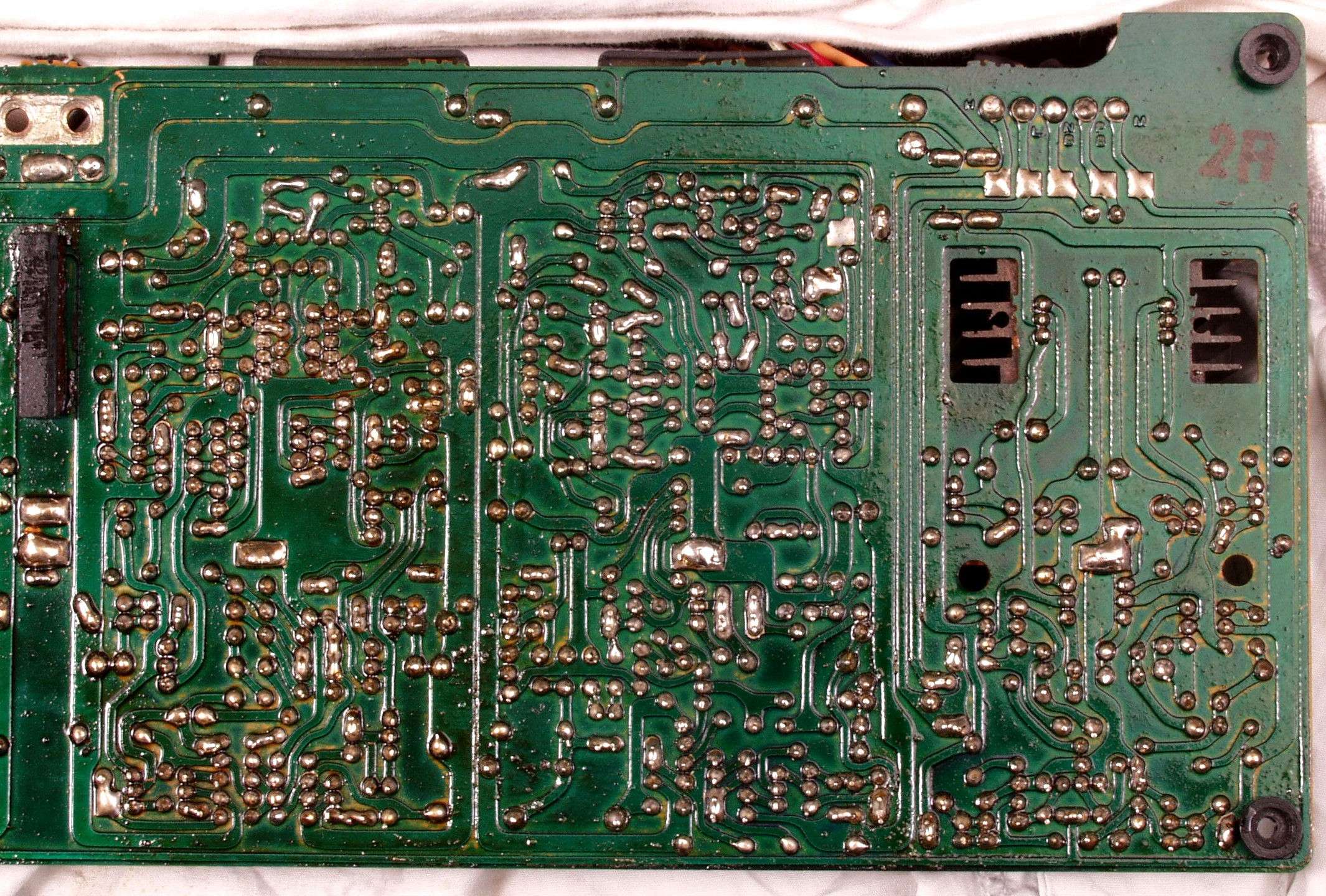

| C5D. 修理(半田補正)+余分なフラックスを取った後 ドライブ基板B側裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C5E. 完成ドライブ基板B側裏 洗浄後 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6A. 修理前 ドライブ基板F側 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6A1. 修理前 ドライブ基板F側給電線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6A2. 修理後 ドライブ基板F側給電線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6B. 修理後 ドライブ基板F側 半固定VR2個、フィルムコンデンサー8個交換、放熱器接着 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6B1. 修理中 ドライブ基板F側 アース線処理 被服を引っ張り、心線を出し半田を浸みこませる | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6B2. 修理中 ドライブ基板F側 アース線処理 熱い内に被服を元に戻す。これで首がしっかりする。 収縮チューブの無い時、自然に思いつく方法、決して教わる物ではない |

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6B3. 修理後 ドライブ基板F側 アース線処理 左が上の方法、右は収縮チューブ使用 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6C. 修理前 ドライブ基板F側裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6C1. 修理前 Lドライブ基板B側裏 半田不良 只単に半田をしただけではダメ、古いのは磨く事 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6D. 修理(半田補正)+余分なフラックスを取った後 ドライブ基板F側裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C6E. 完成ドライブ基板F側裏 洗浄後 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

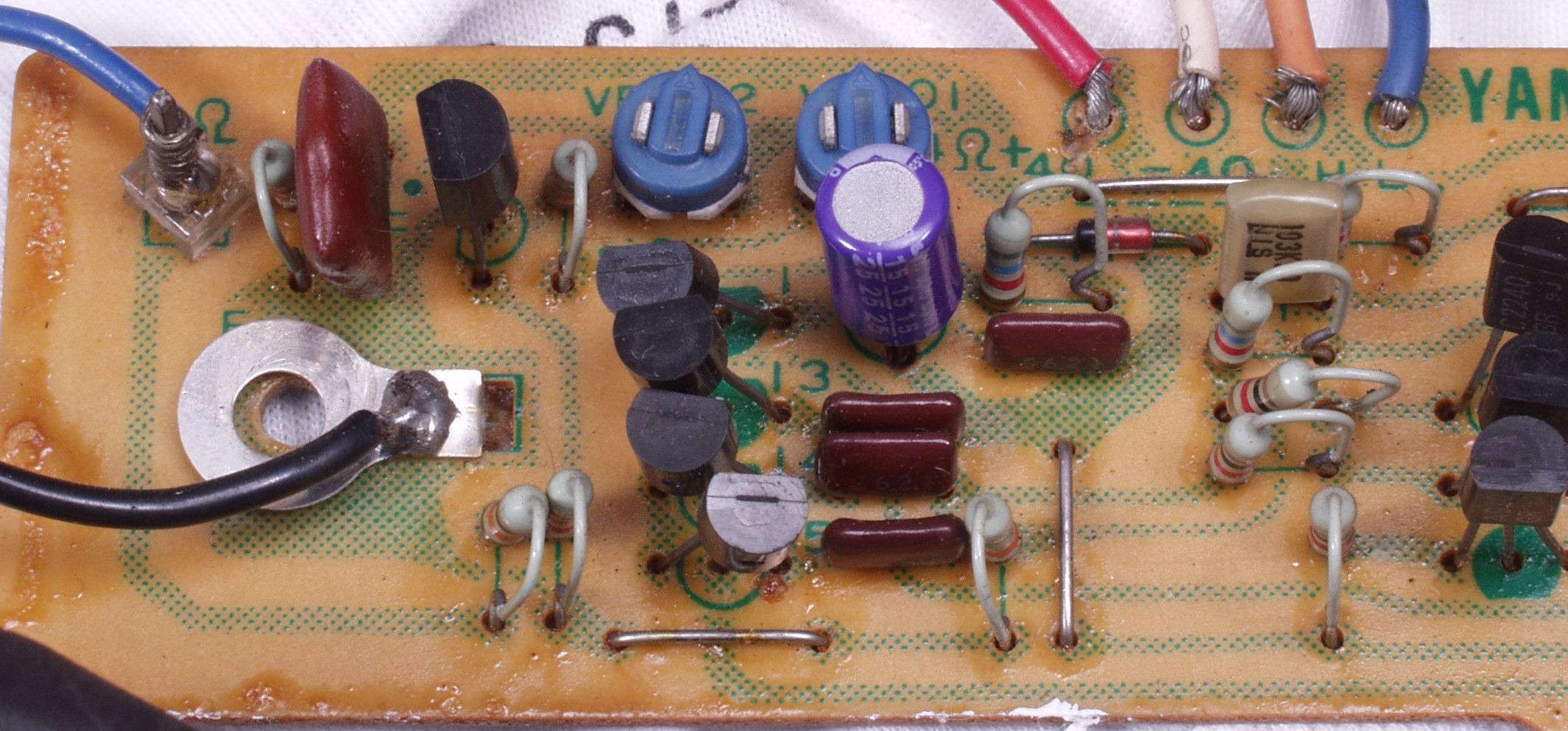

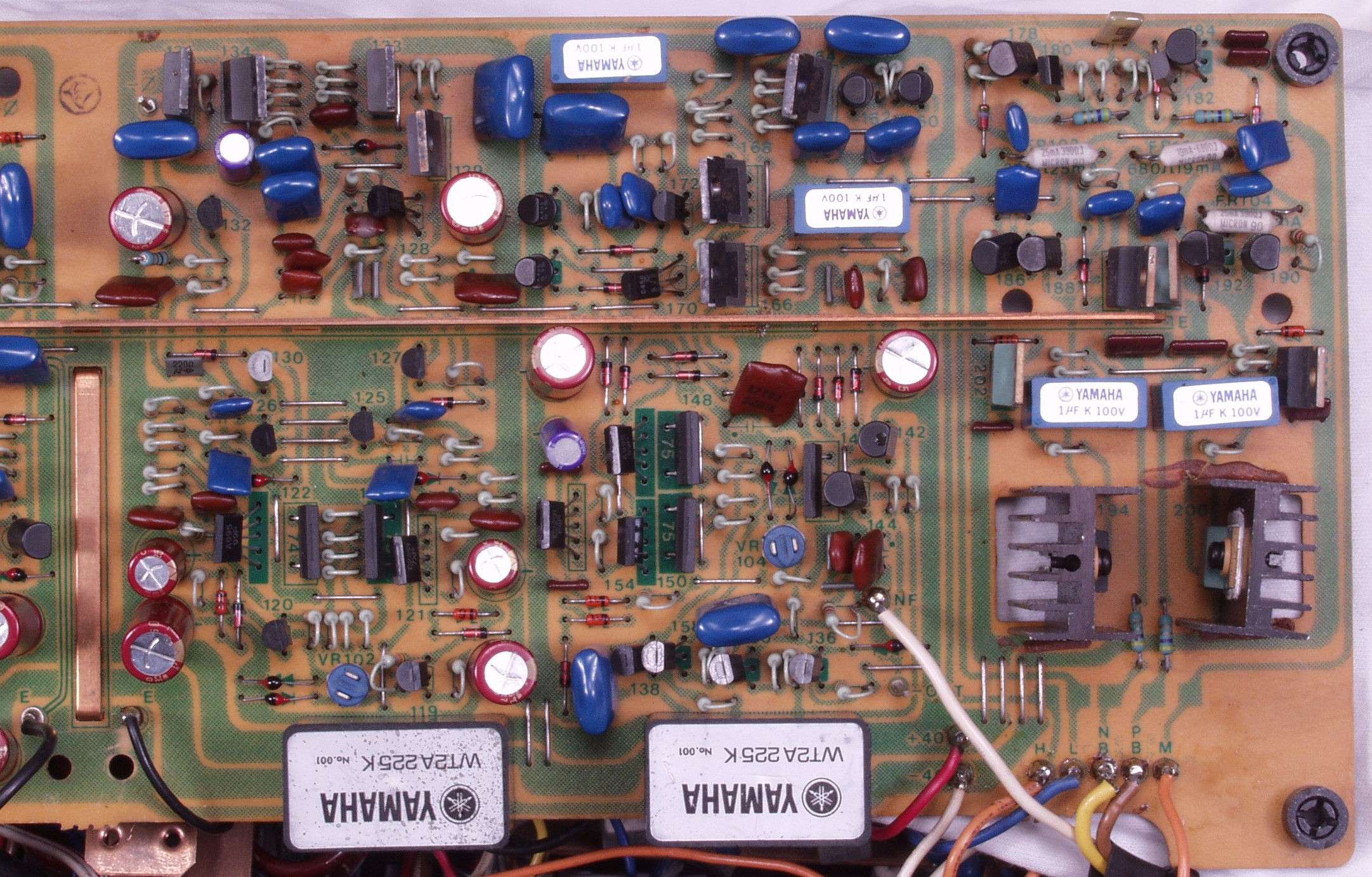

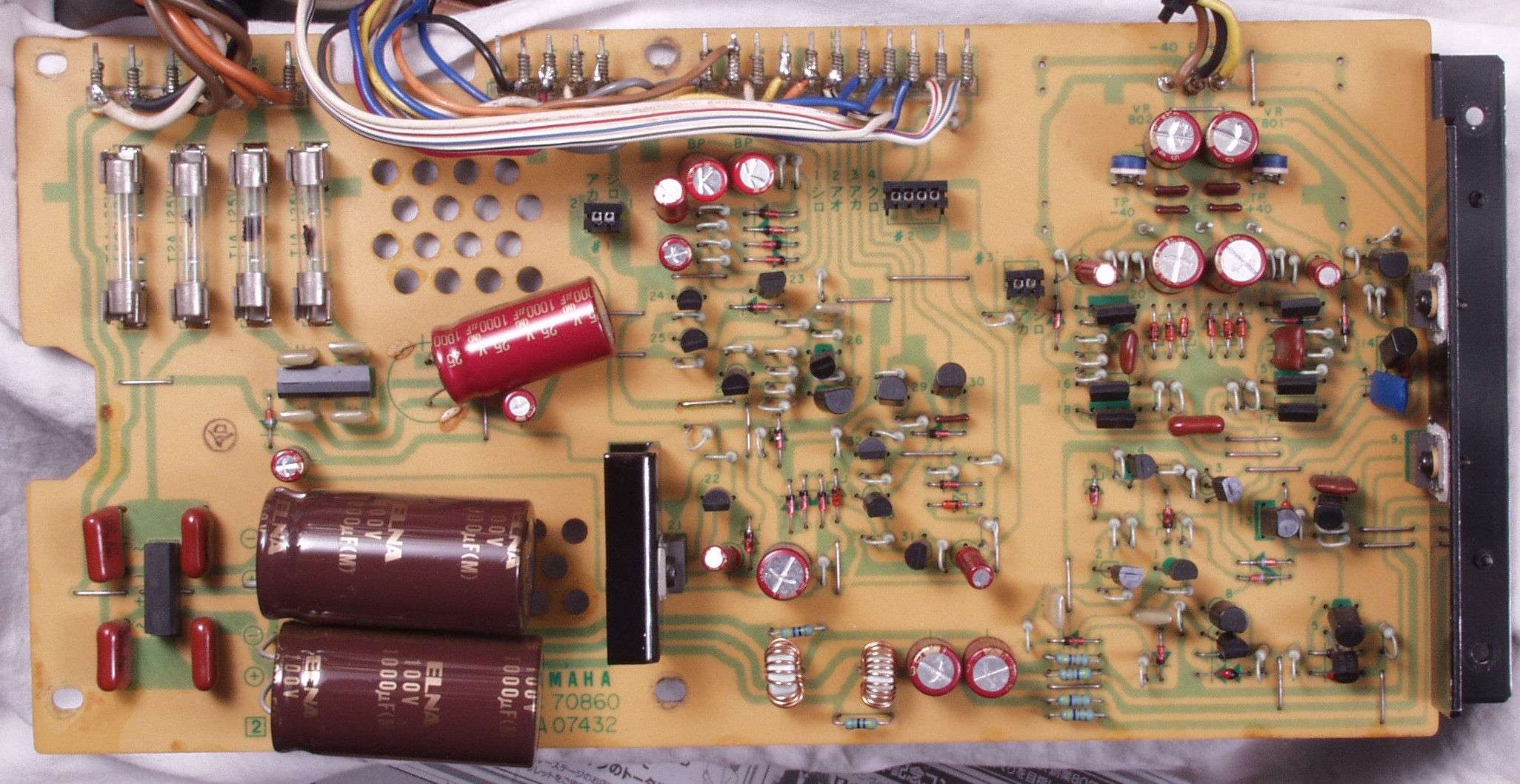

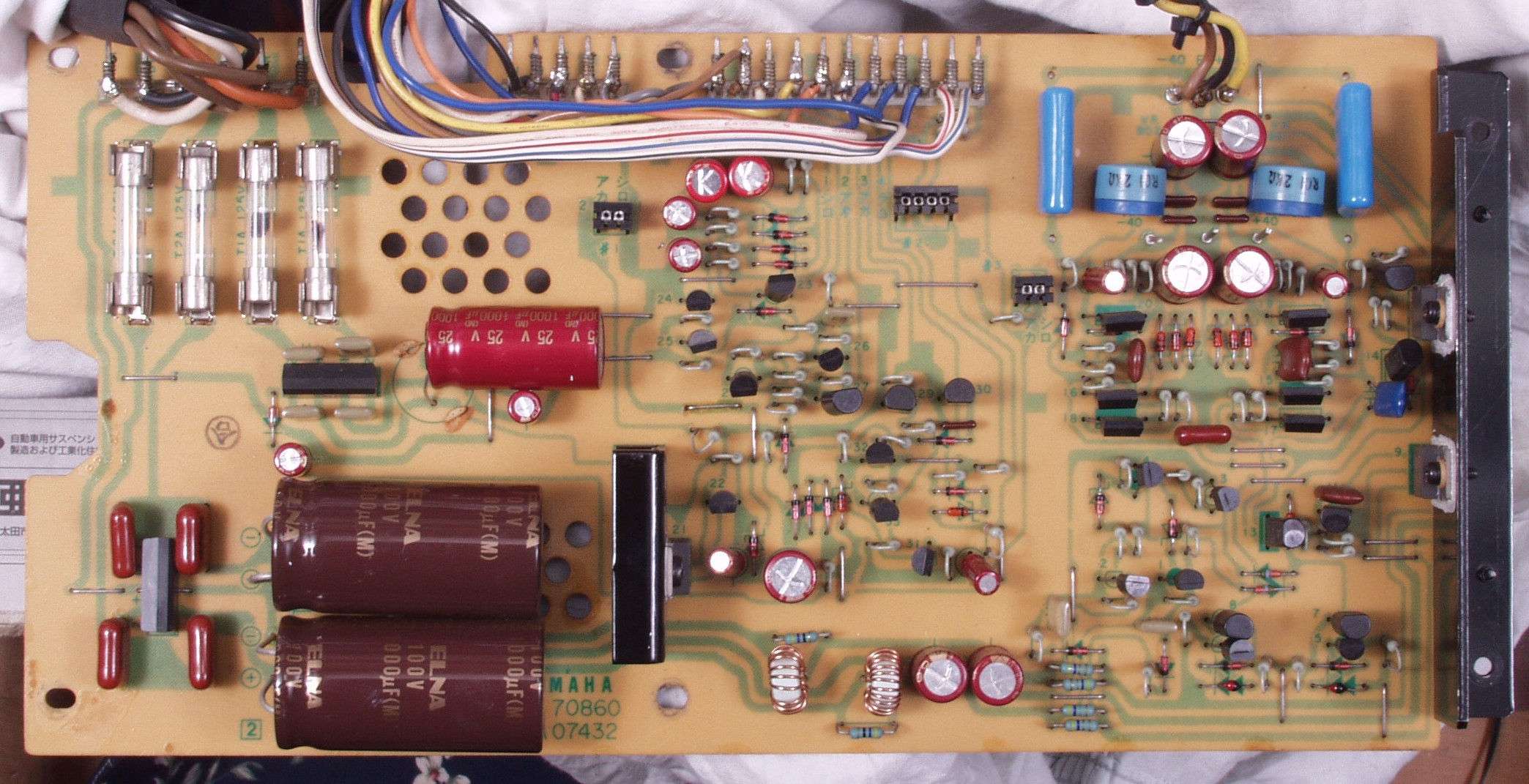

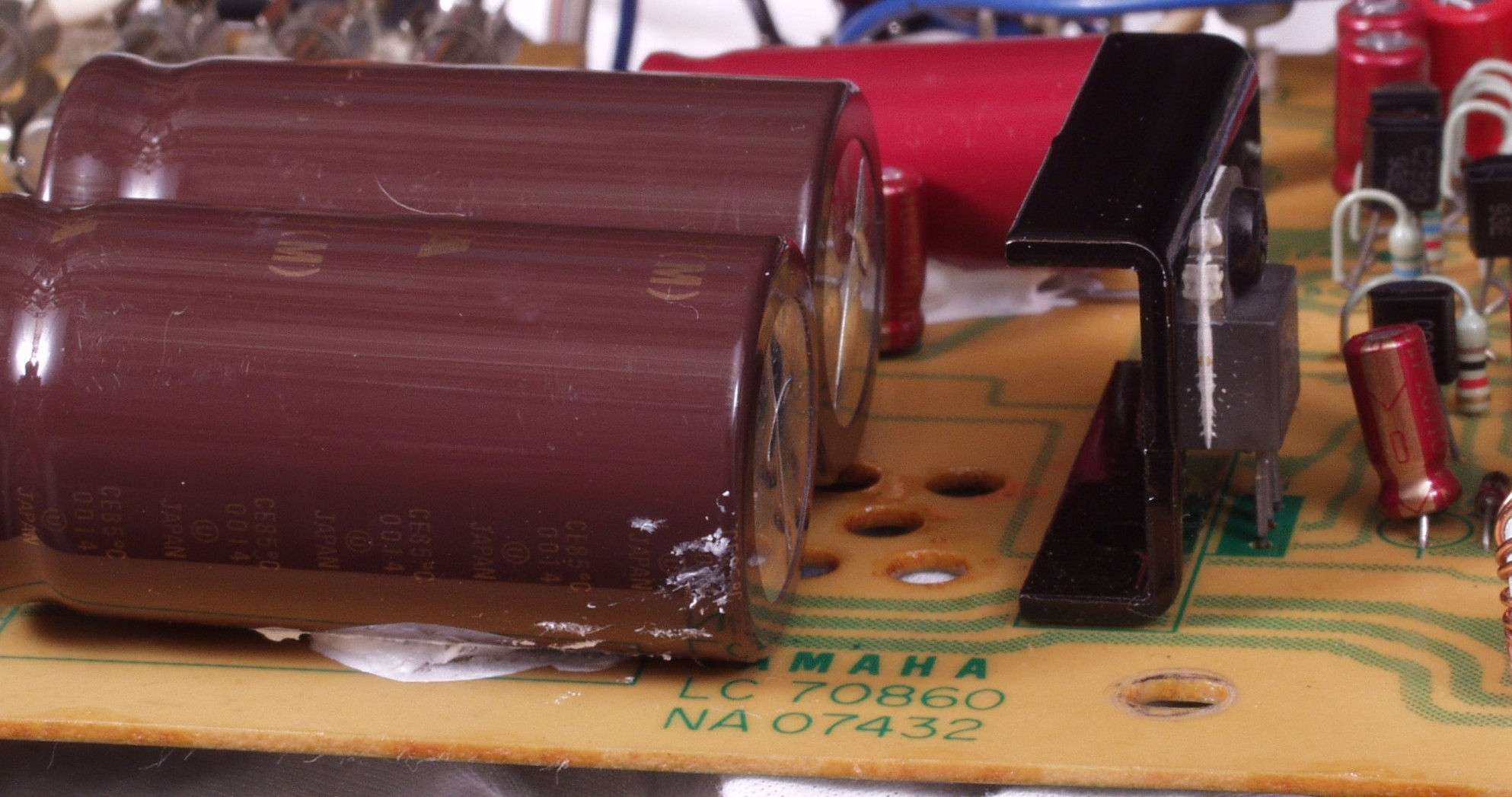

| C7A. 修理前 電源基板 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

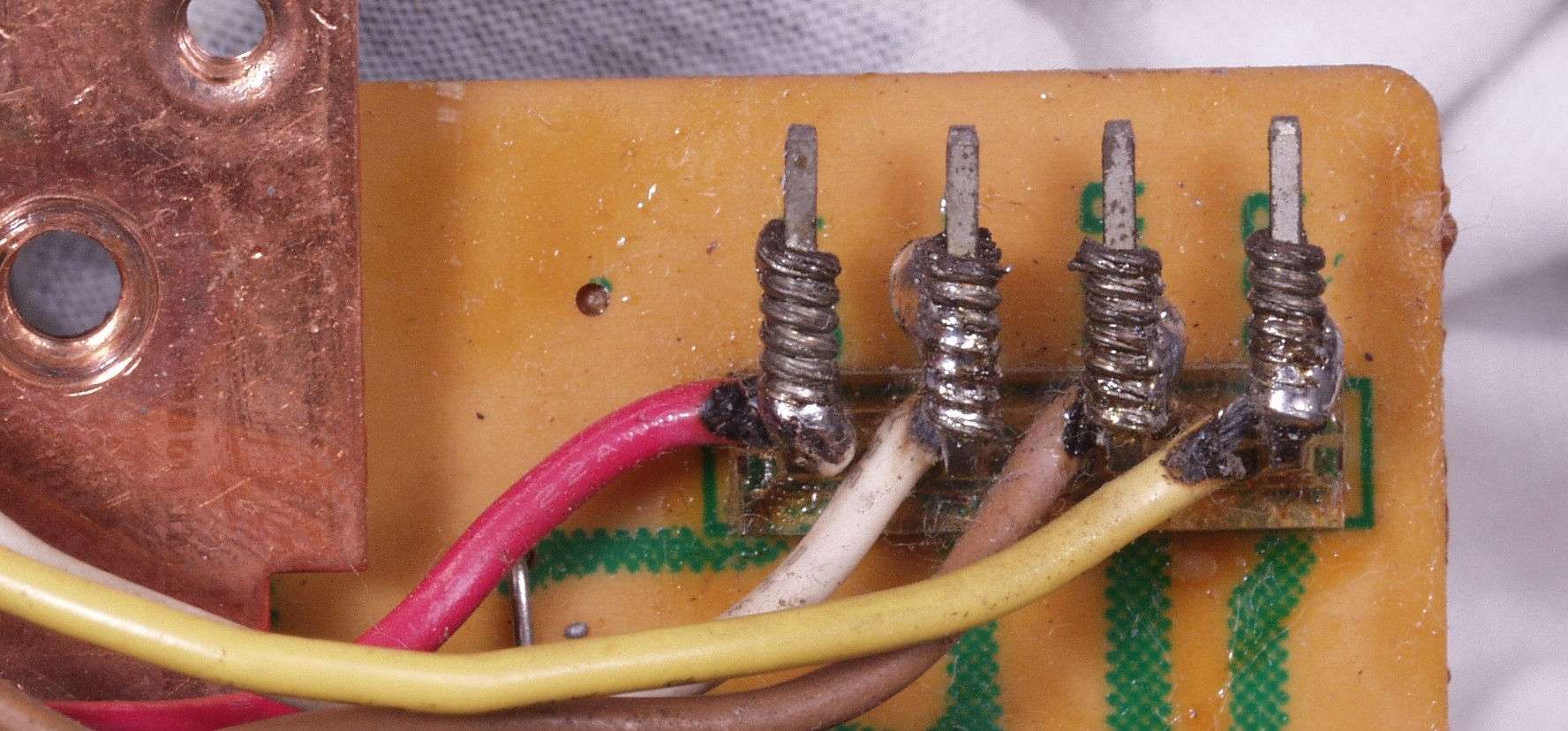

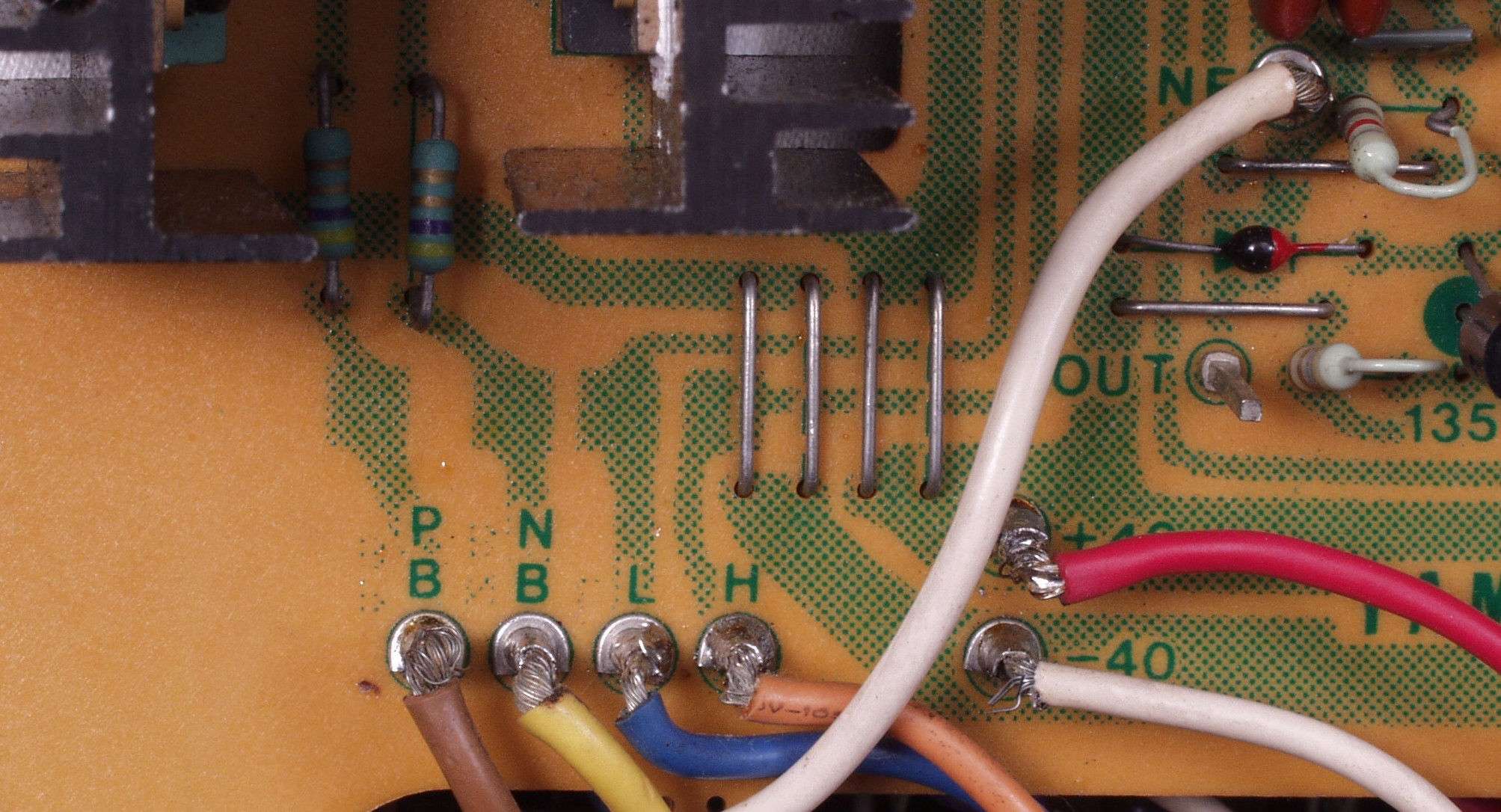

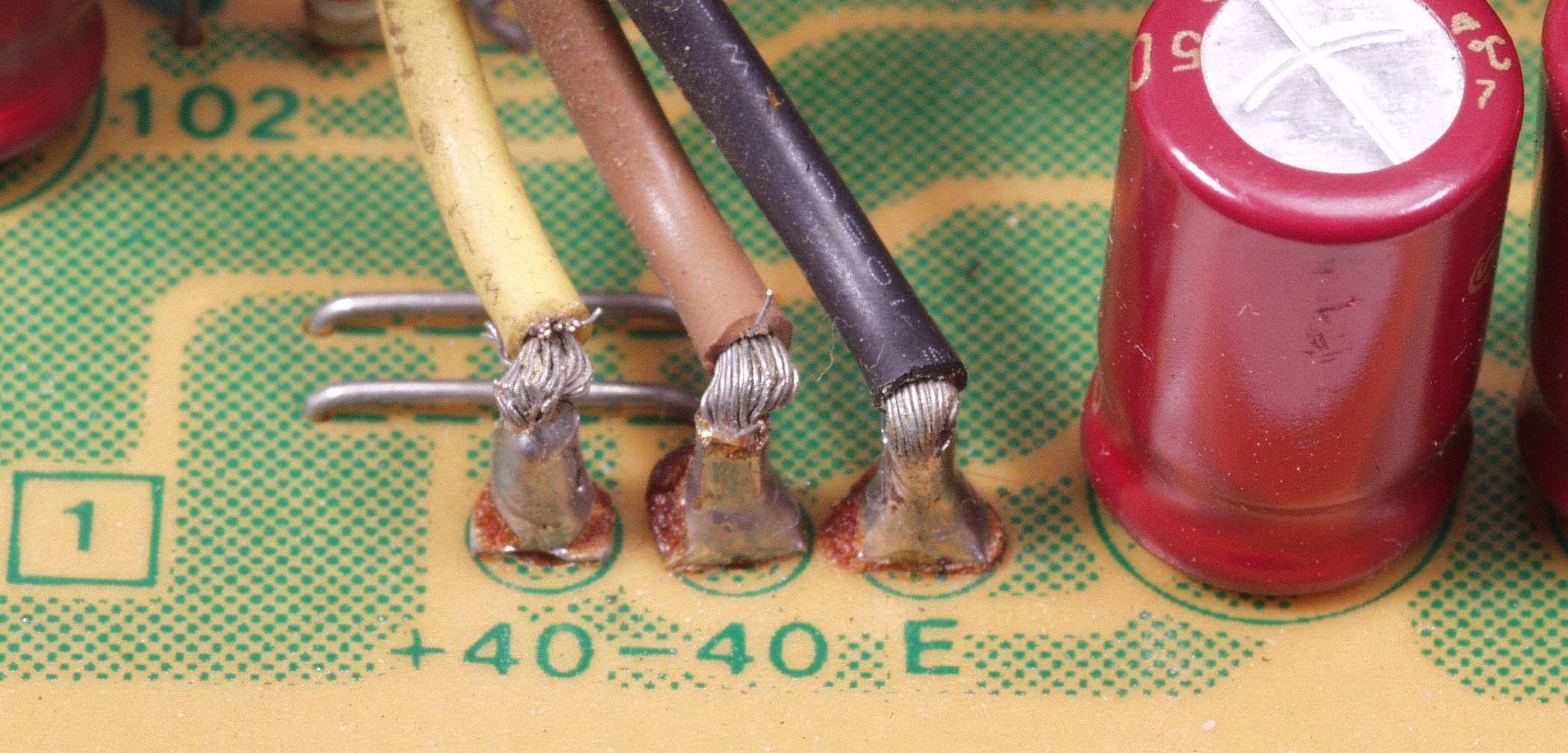

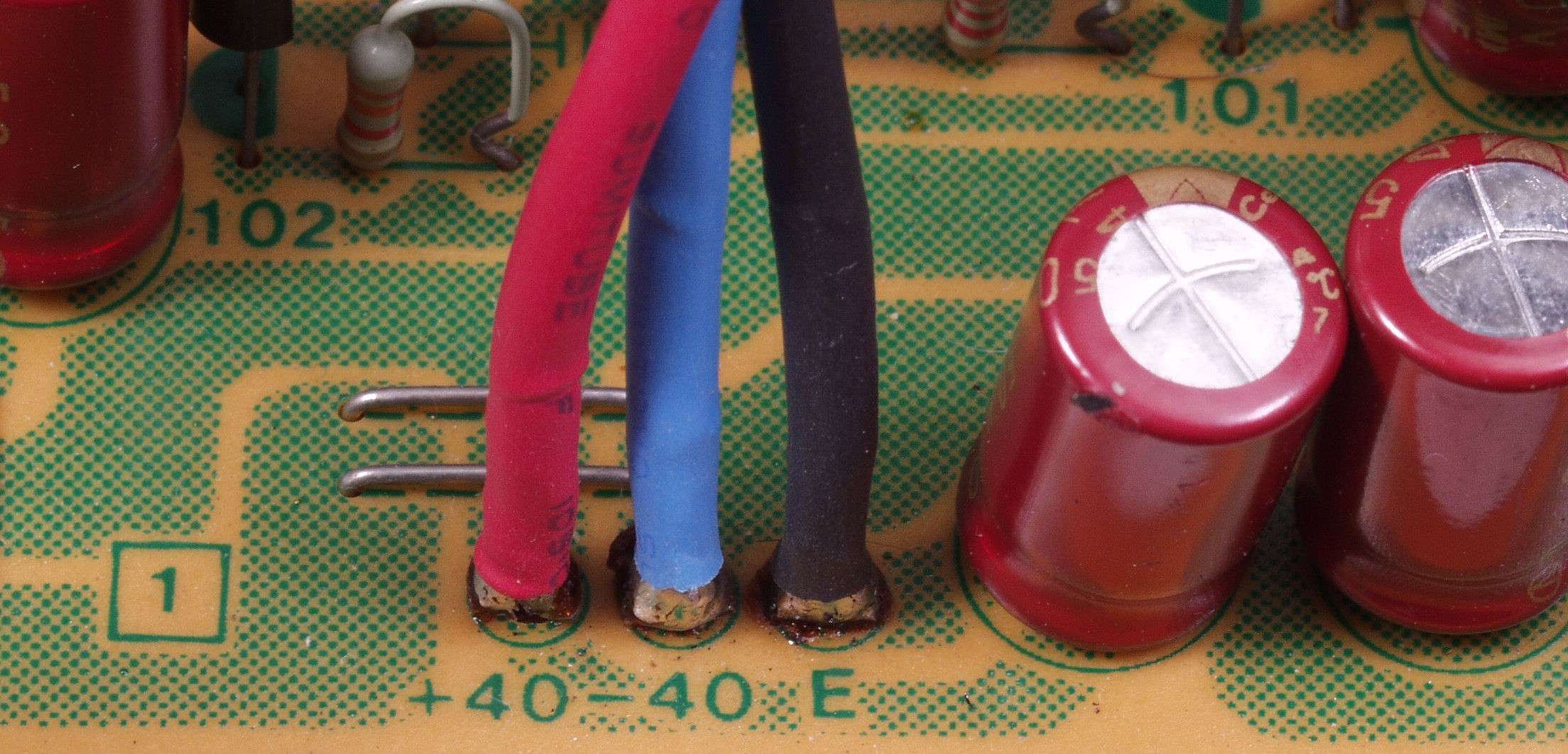

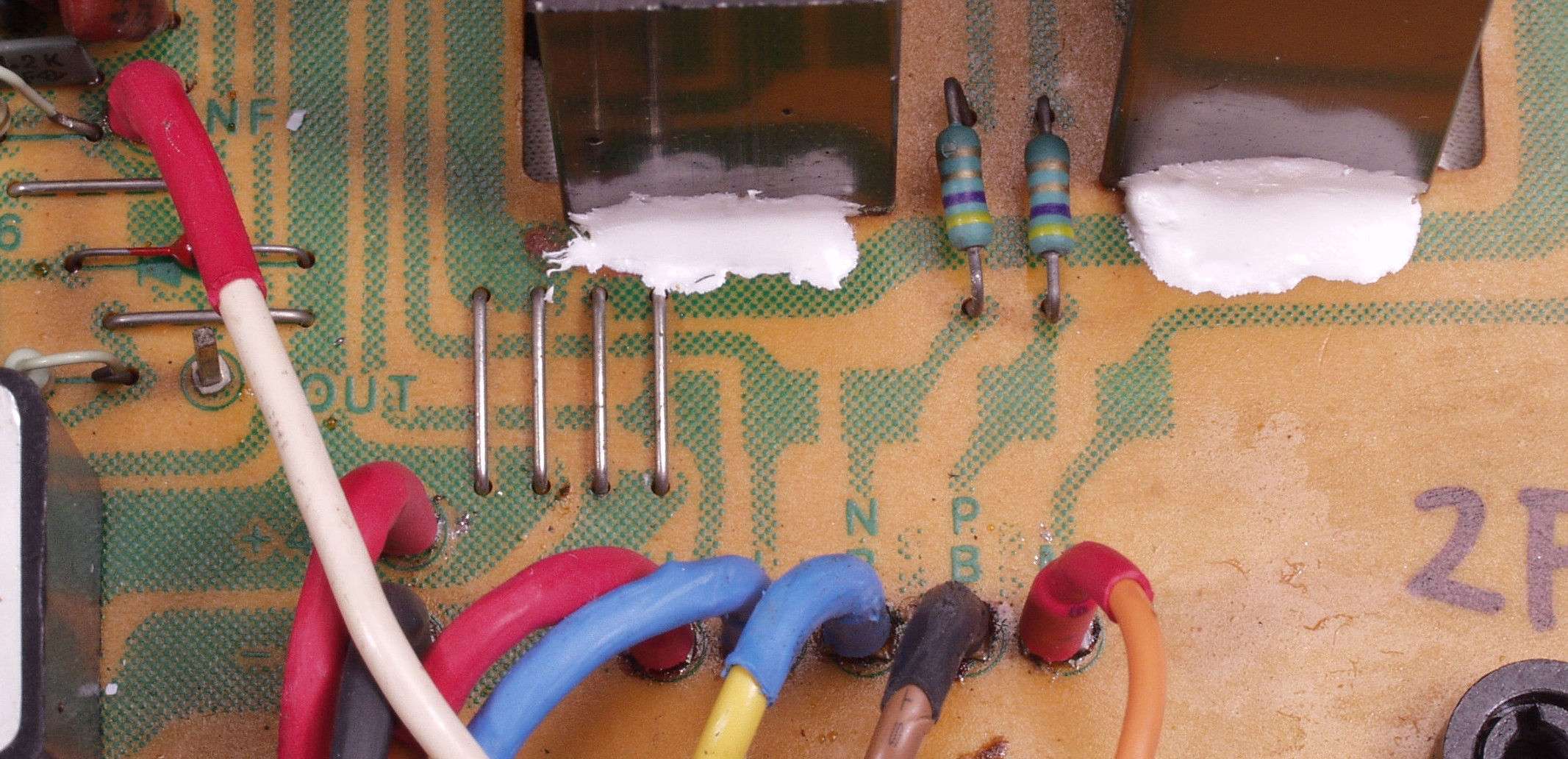

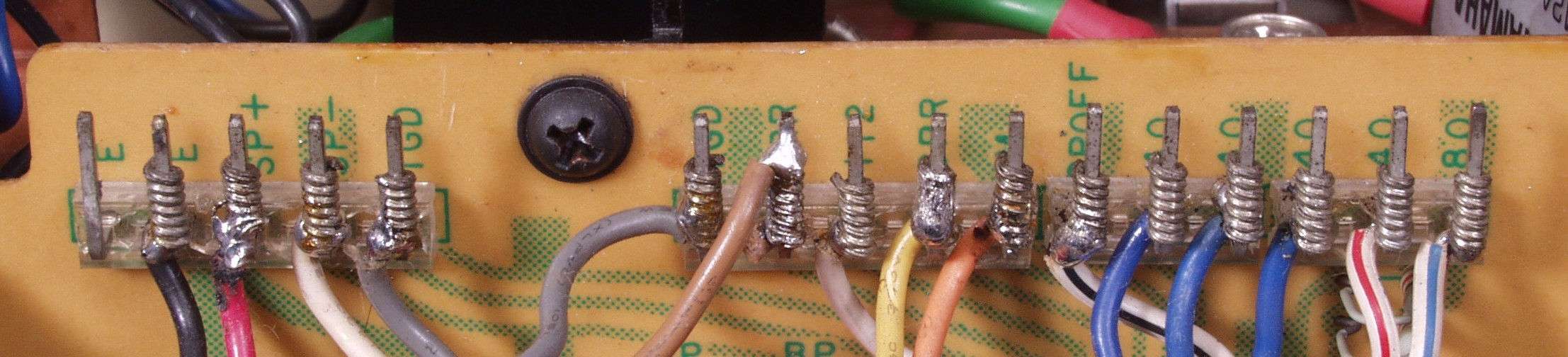

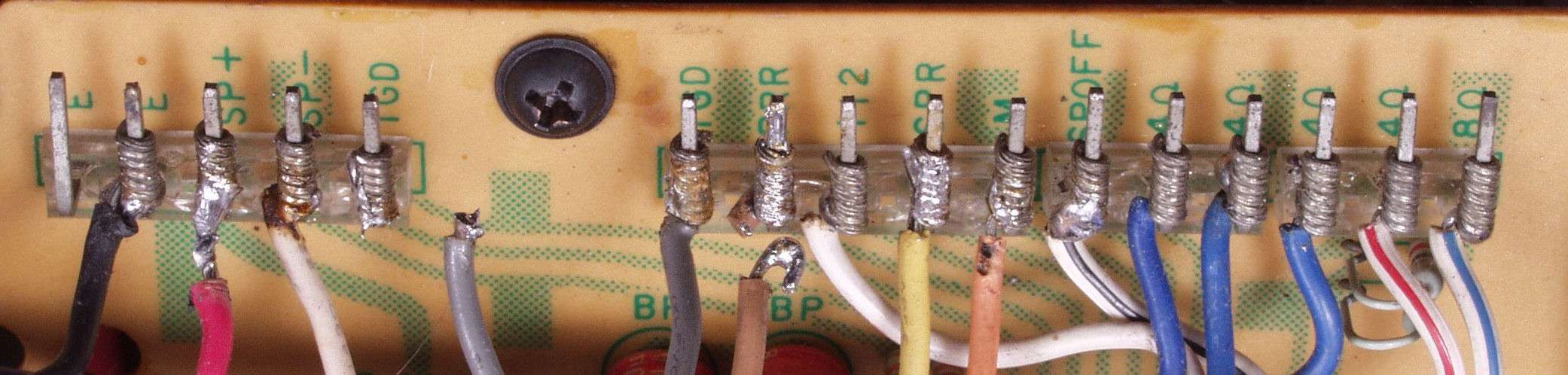

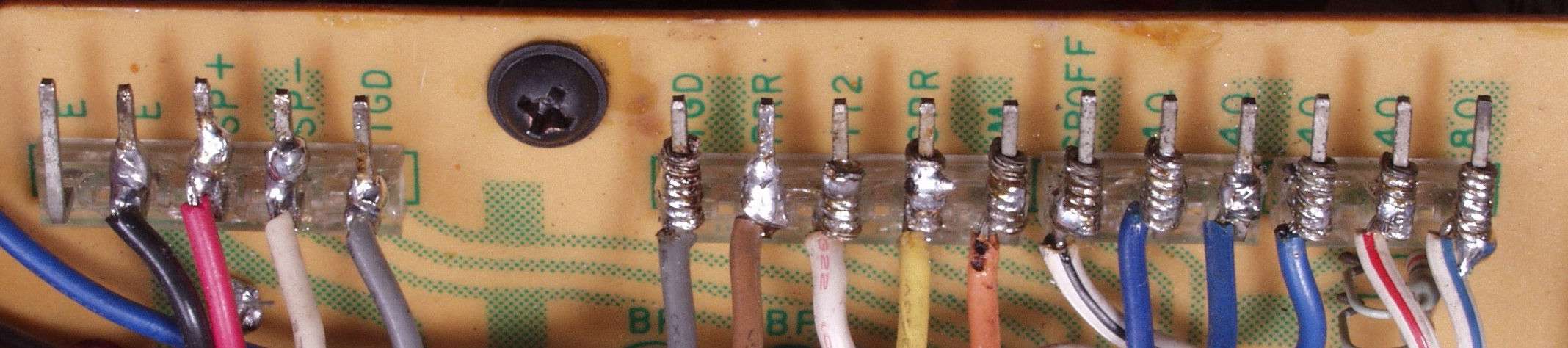

C7A1. 修理前 電源基板、電源基板入力線。

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

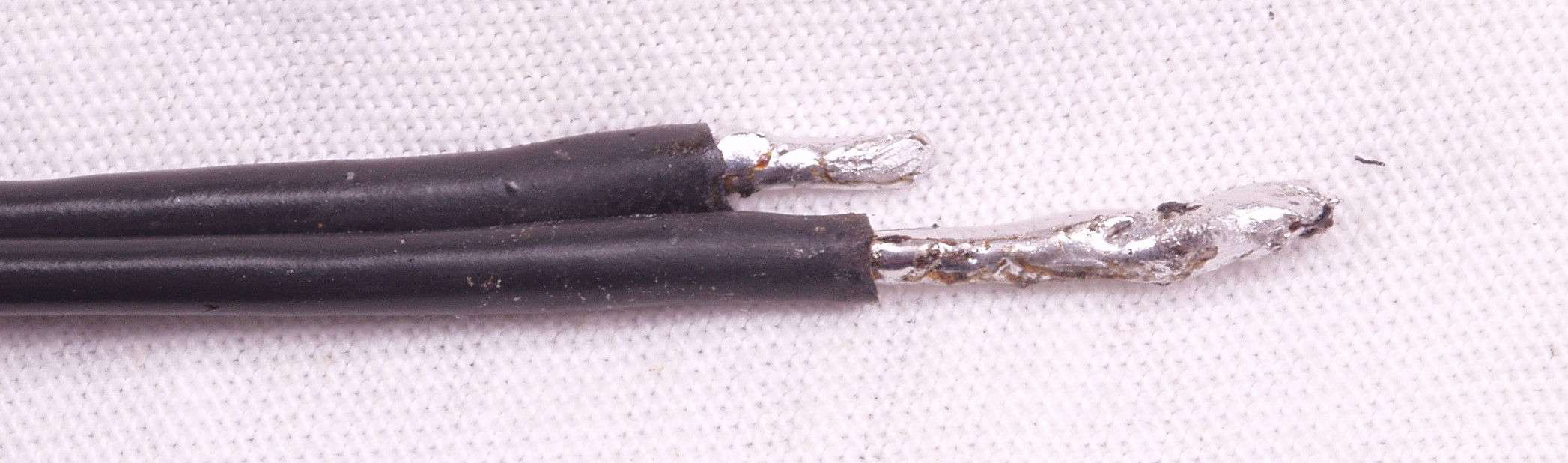

| C7A2. 修理中 電源基板 電源基板入力線 不要なラッピングは取りましょう=自分のですから手抜きはダメ | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C7A3. 修理後 電源基板 電源基板入力線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

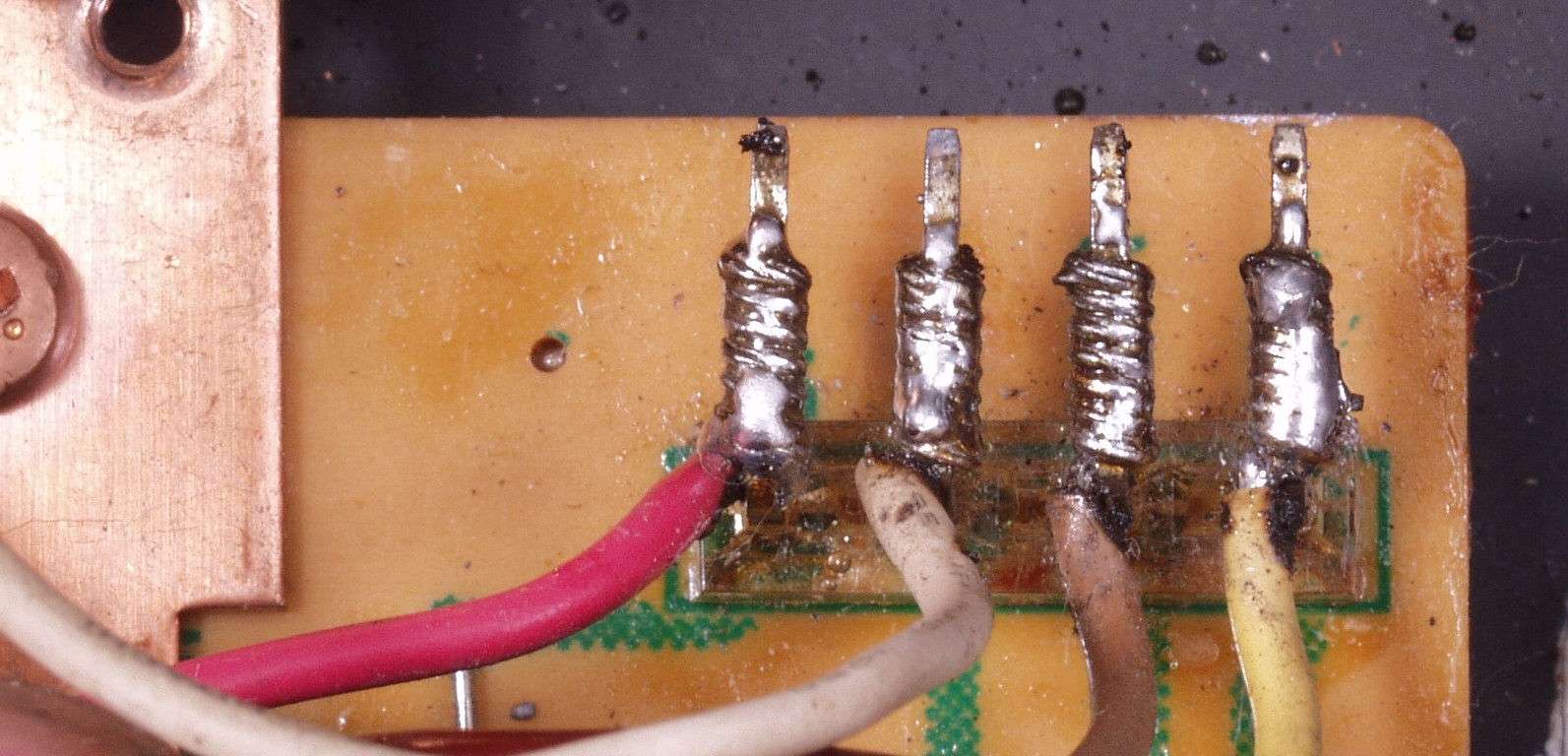

C7A4. 修理前 電源基板 電源基板出力線。

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C7A5. 修理中 電源基板出力線 不要なラッピングは取りましょう=自分のですから手抜きはダメ | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C7A6. 修理後 電源基板出力線 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

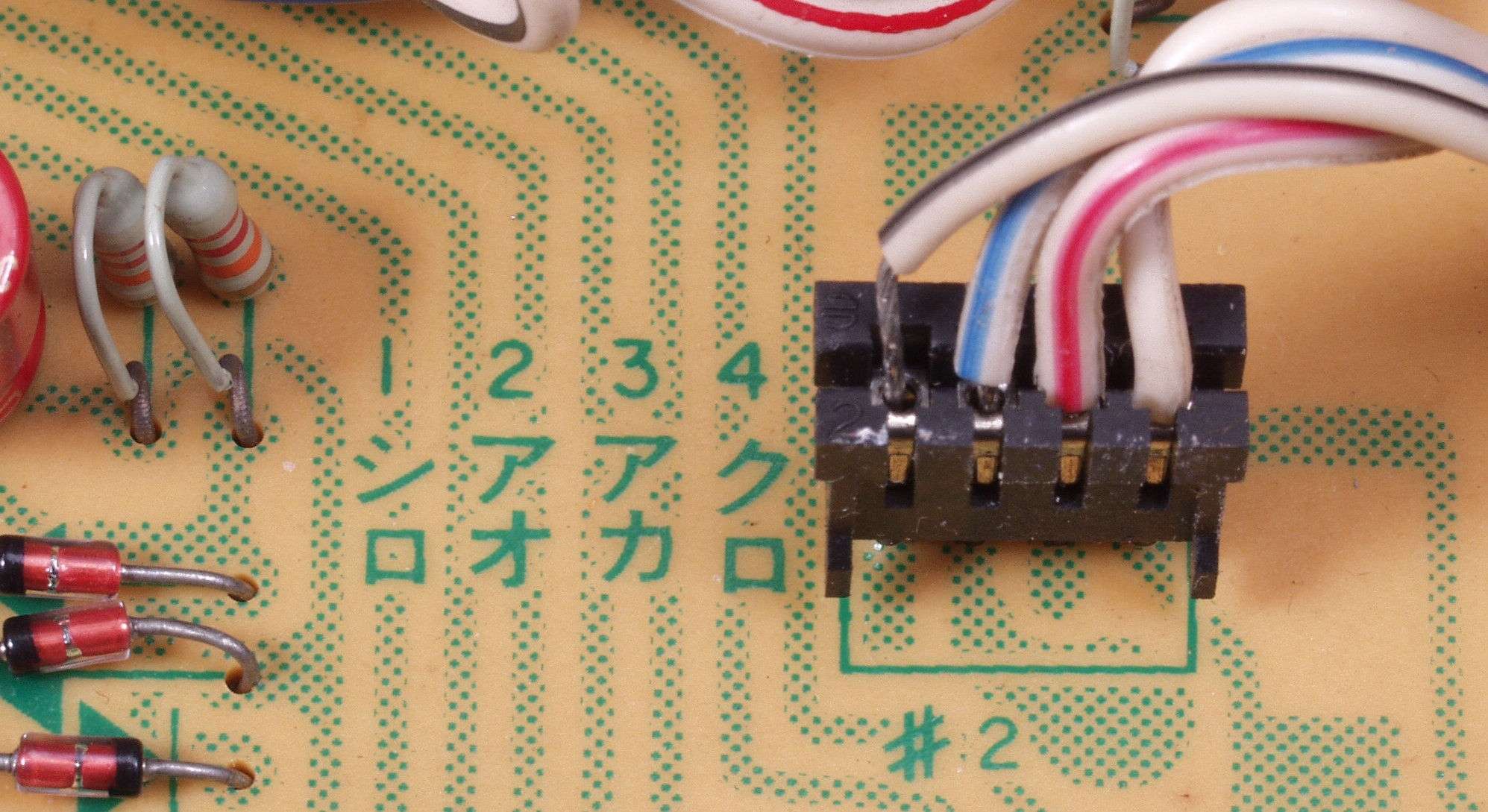

| C7A7. 修理前 電源基板 印刷と実際の接続が異なる | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

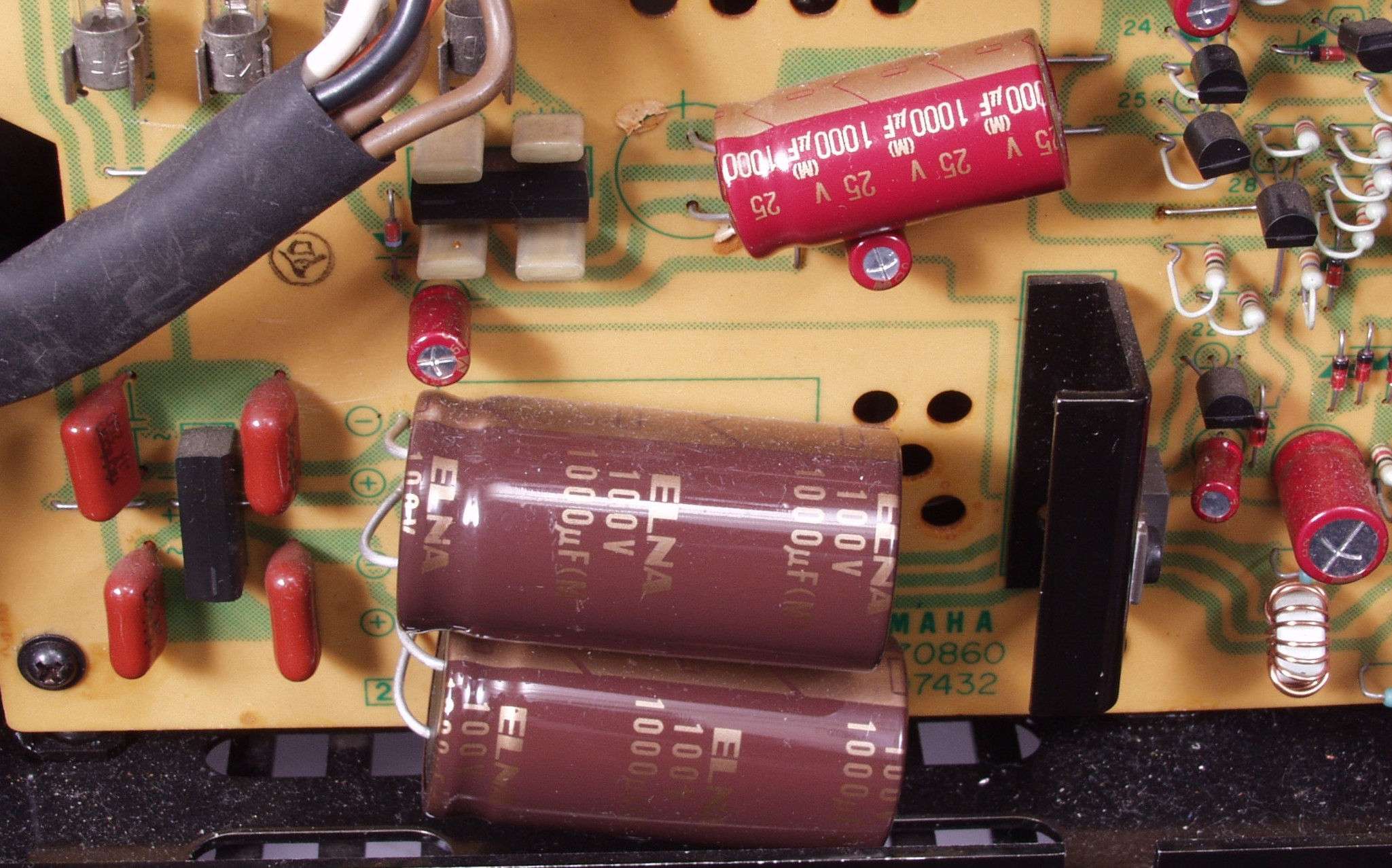

| C7B. 修理後 電源基板 半固定VR個交換、フイルムコンデンサー2個追加、大型電解コンデンサー固定 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C7B1. 修理後 電源基板 電解コンデンサーを接着する | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

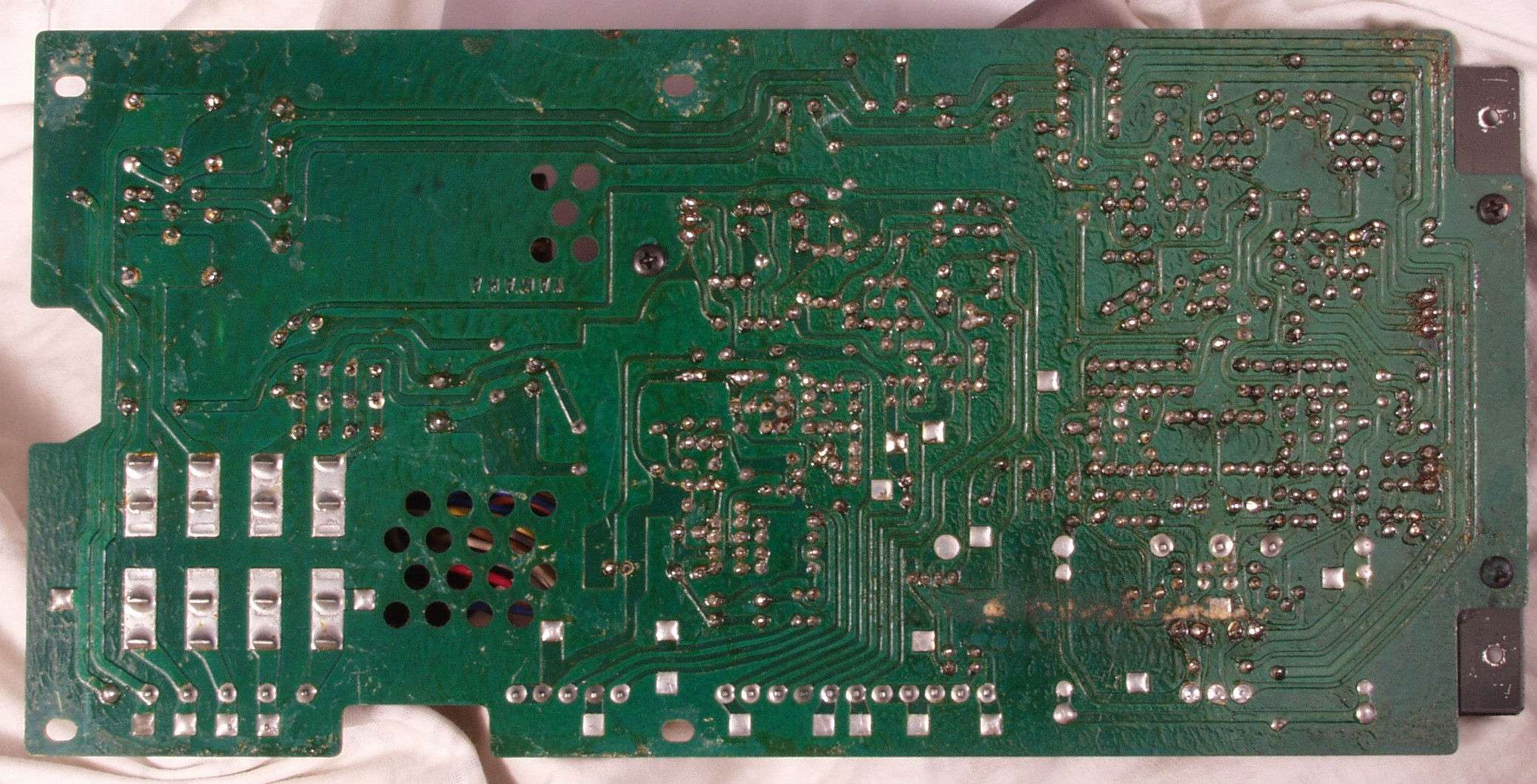

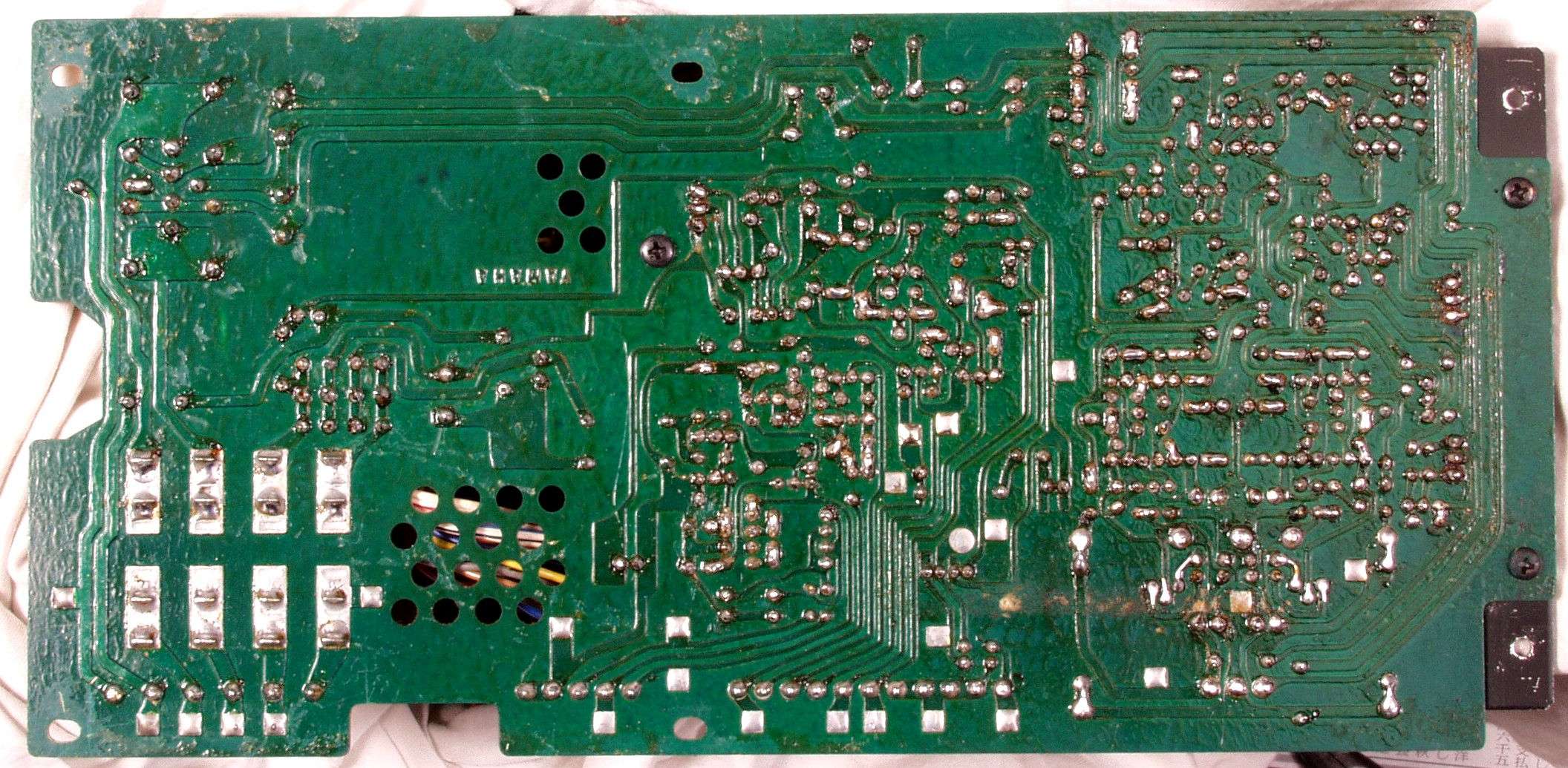

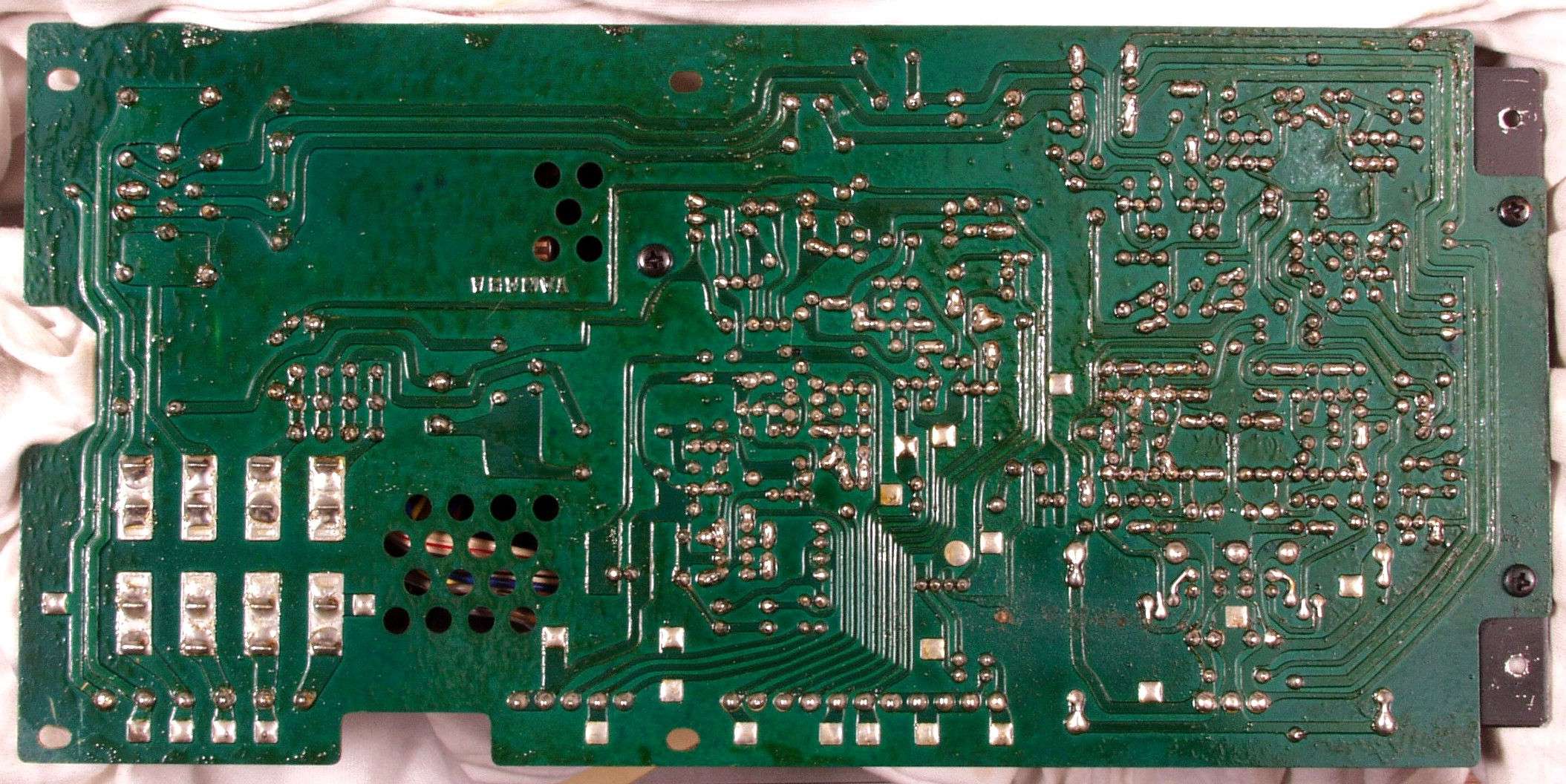

| C7C. 修理前 電源基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C7D. 修理(半田補正)後 電源基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C7E. 完成電源基板裏 洗浄後 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C8A. 修理前 電圧切り替えリレー基板 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C8B. 修理後 電圧切り替えリレー基板 リレー2個交換 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

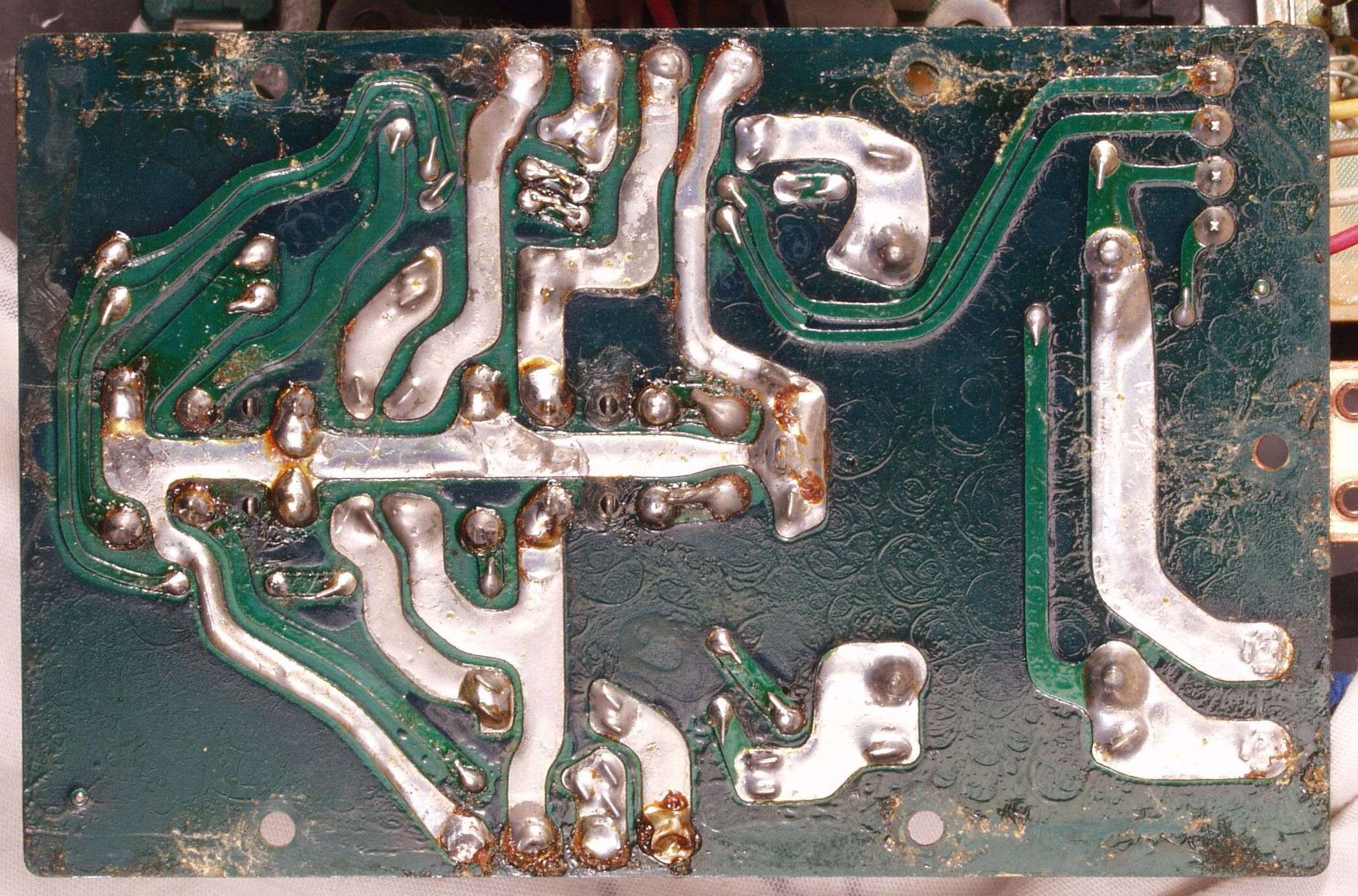

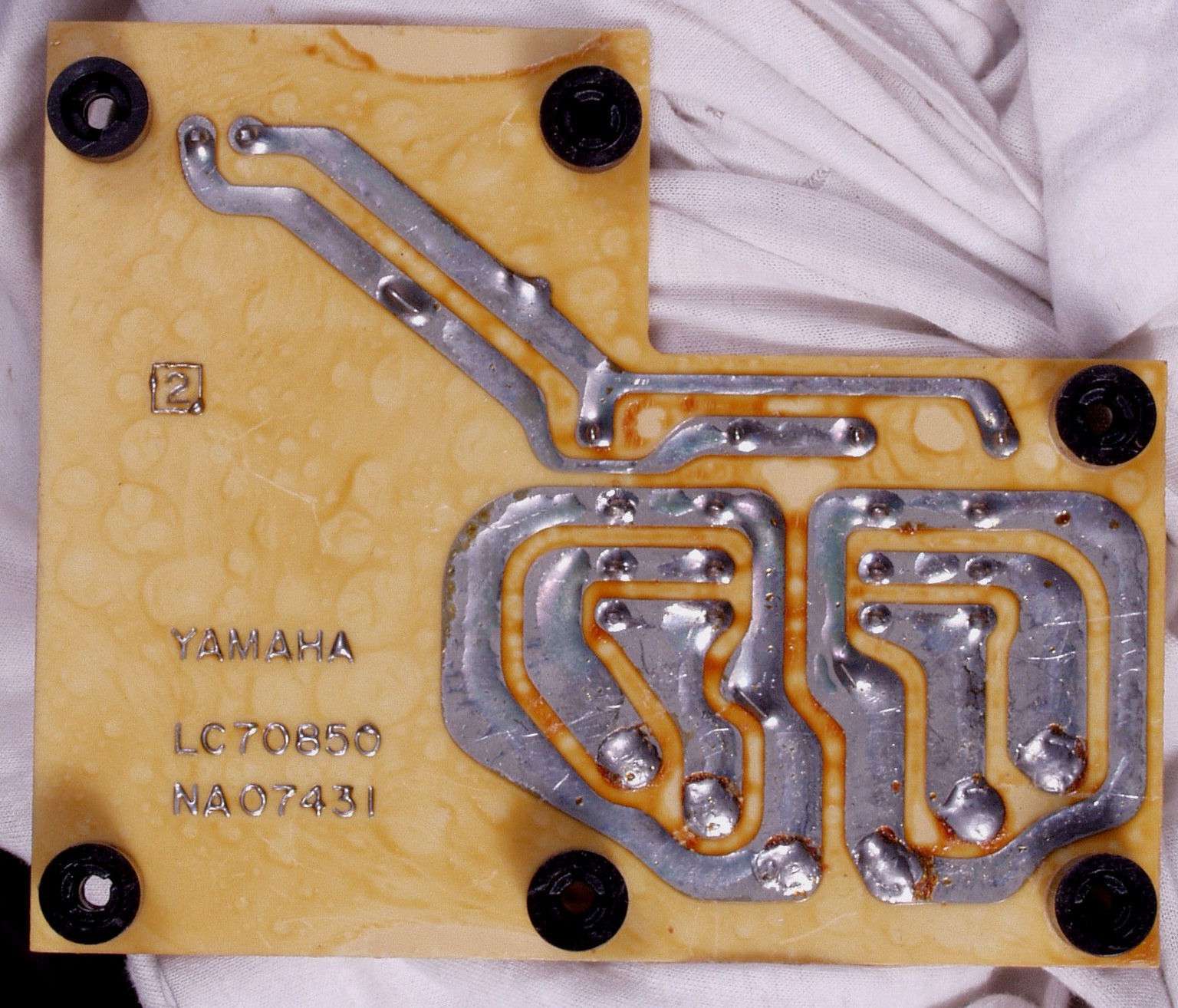

| C8C. 修理前 電圧切り替えリレー基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

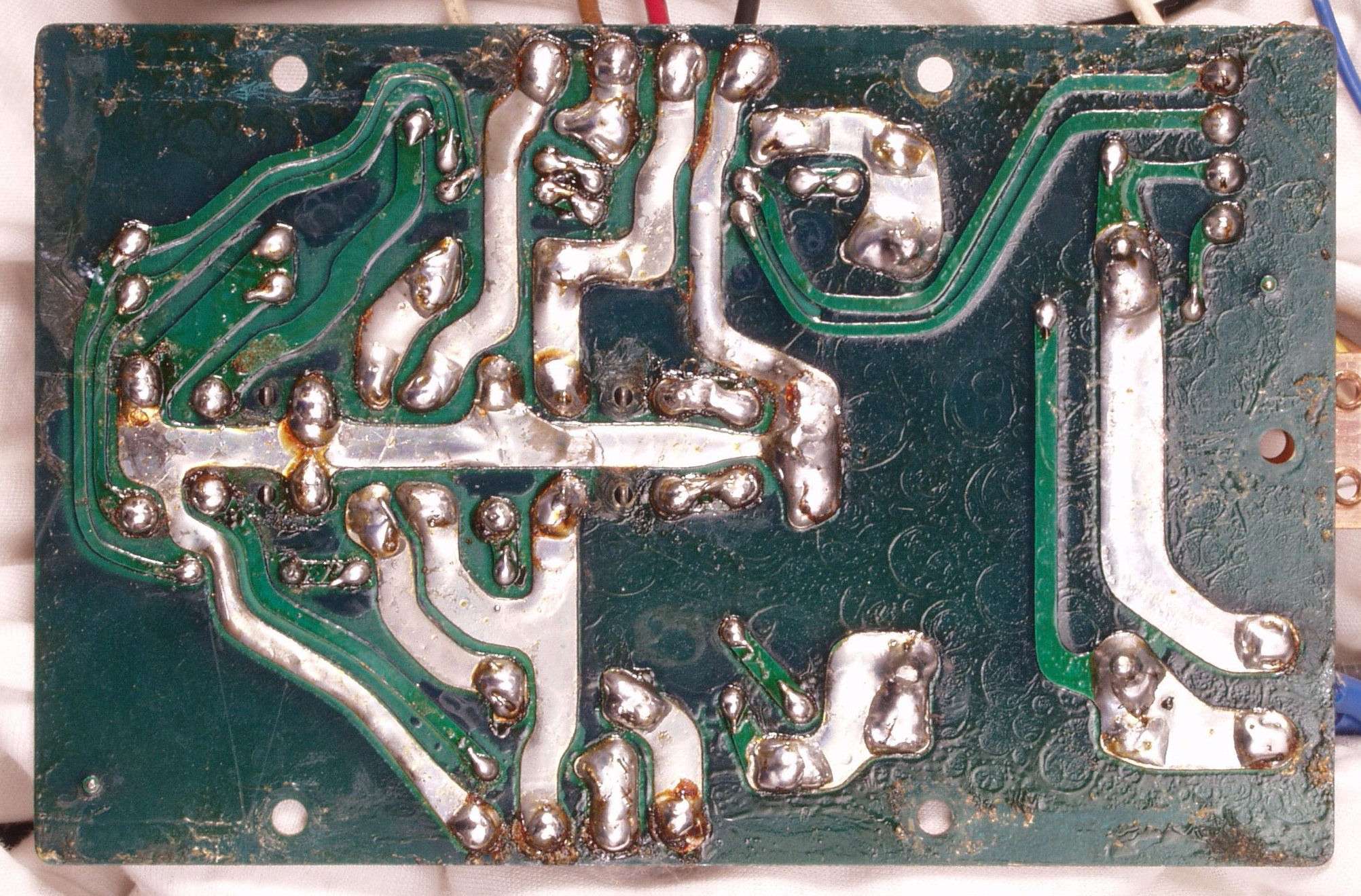

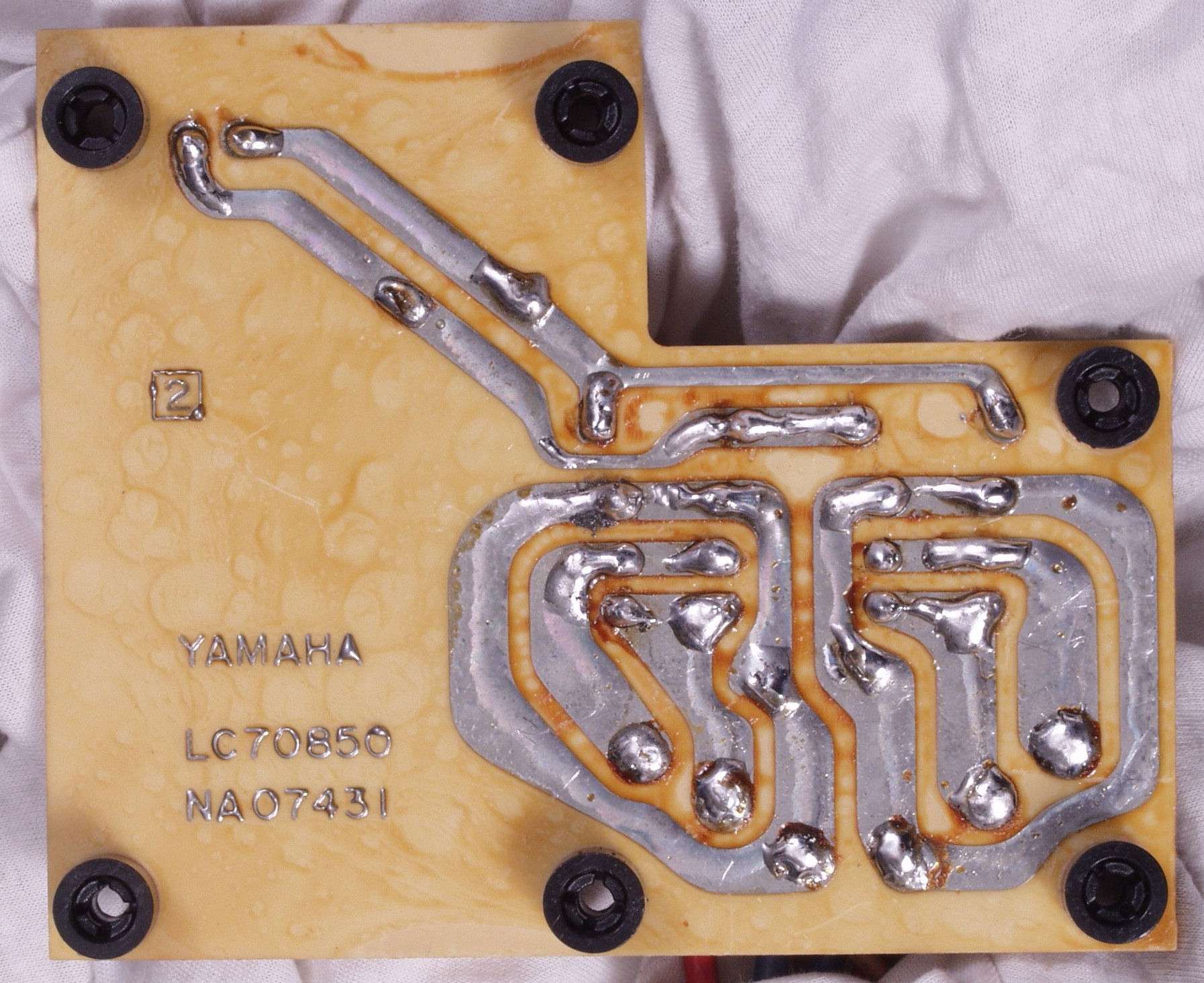

| C8D. 修理(半田補正)後 電圧切り替えリレー基板裏 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

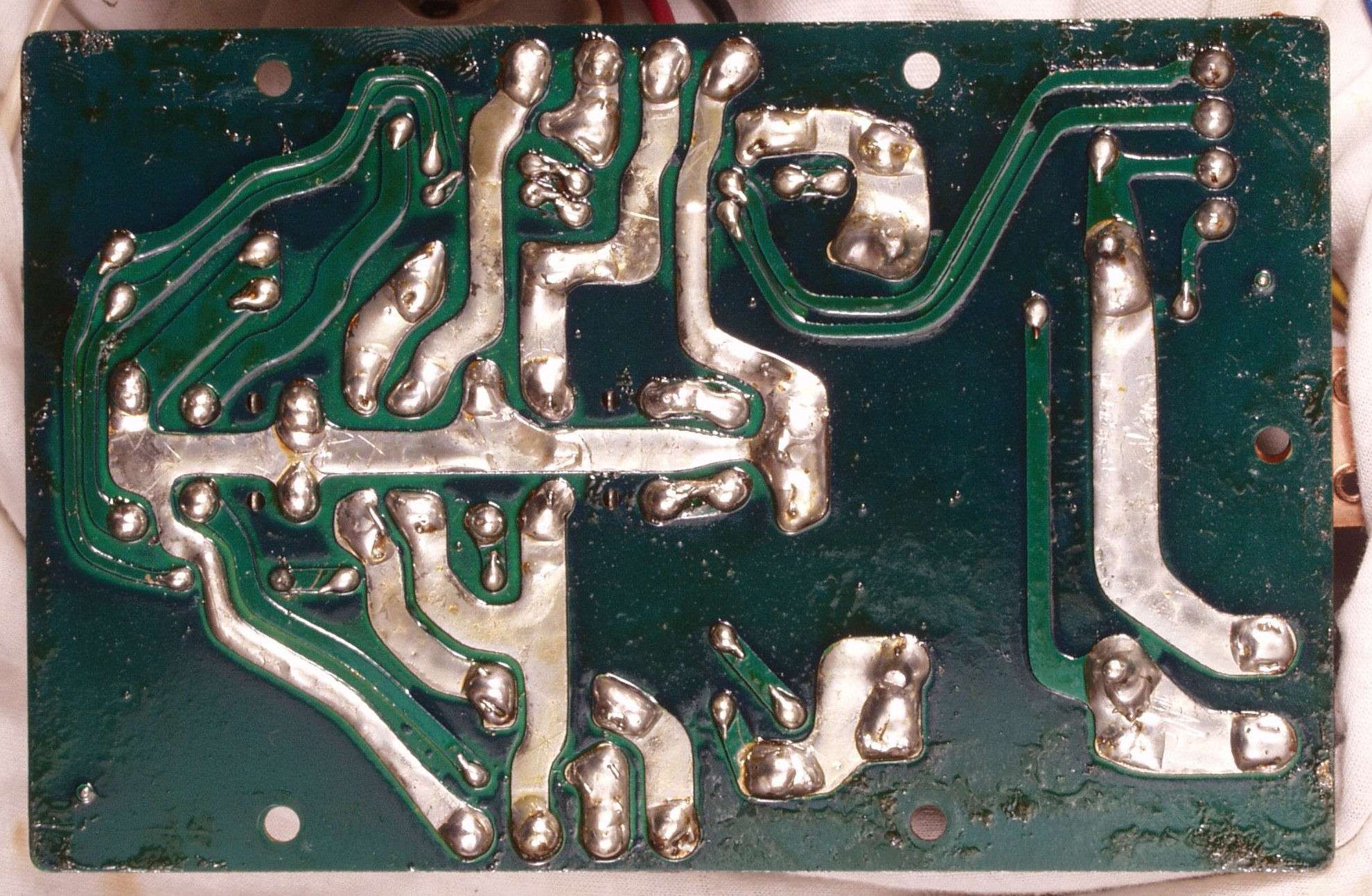

| C8E. 完成電圧切り替えリレー基板裏 洗浄後 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C9A. 修理前 アース端子 留めネジはメッキを使用したい | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| C9B. 修理後 アース端子。 止めビスを銅メッキ製に交換する。 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

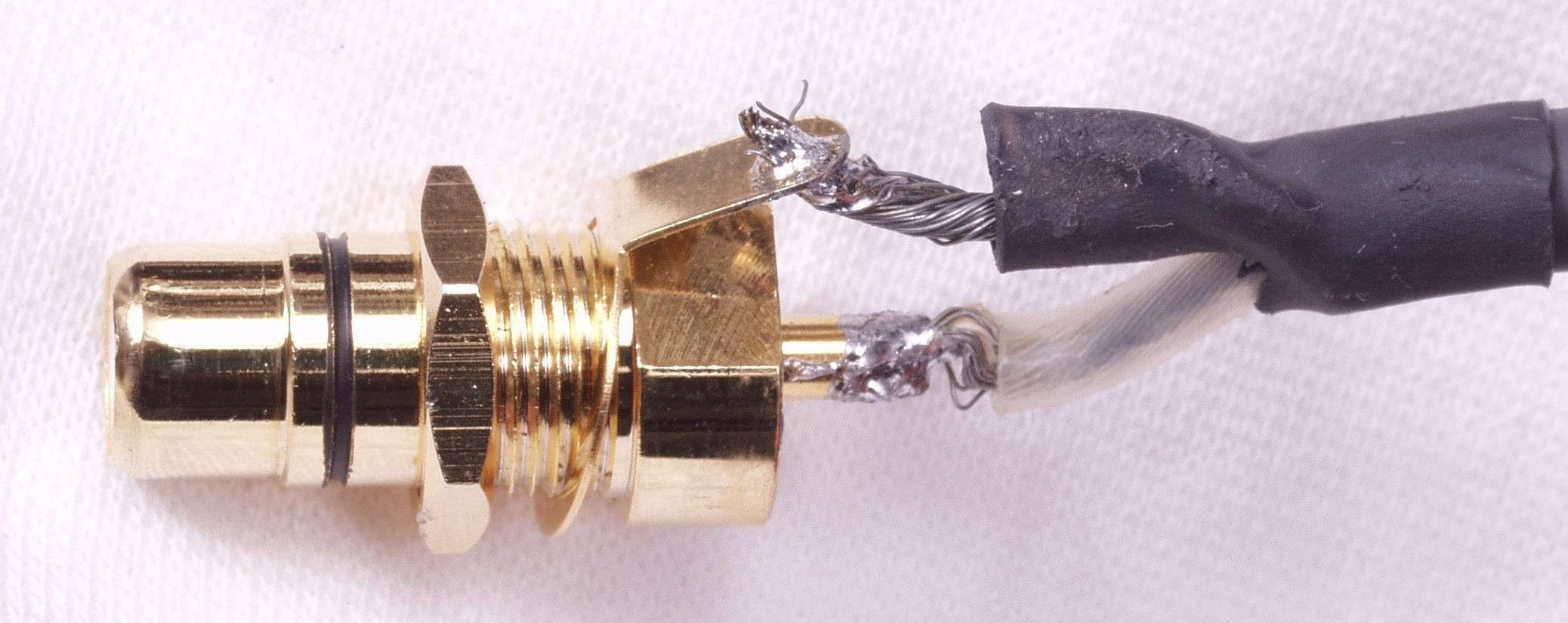

| CAA. 修理前 RCA端子の半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| CAB. 修理後 RCA端子の半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

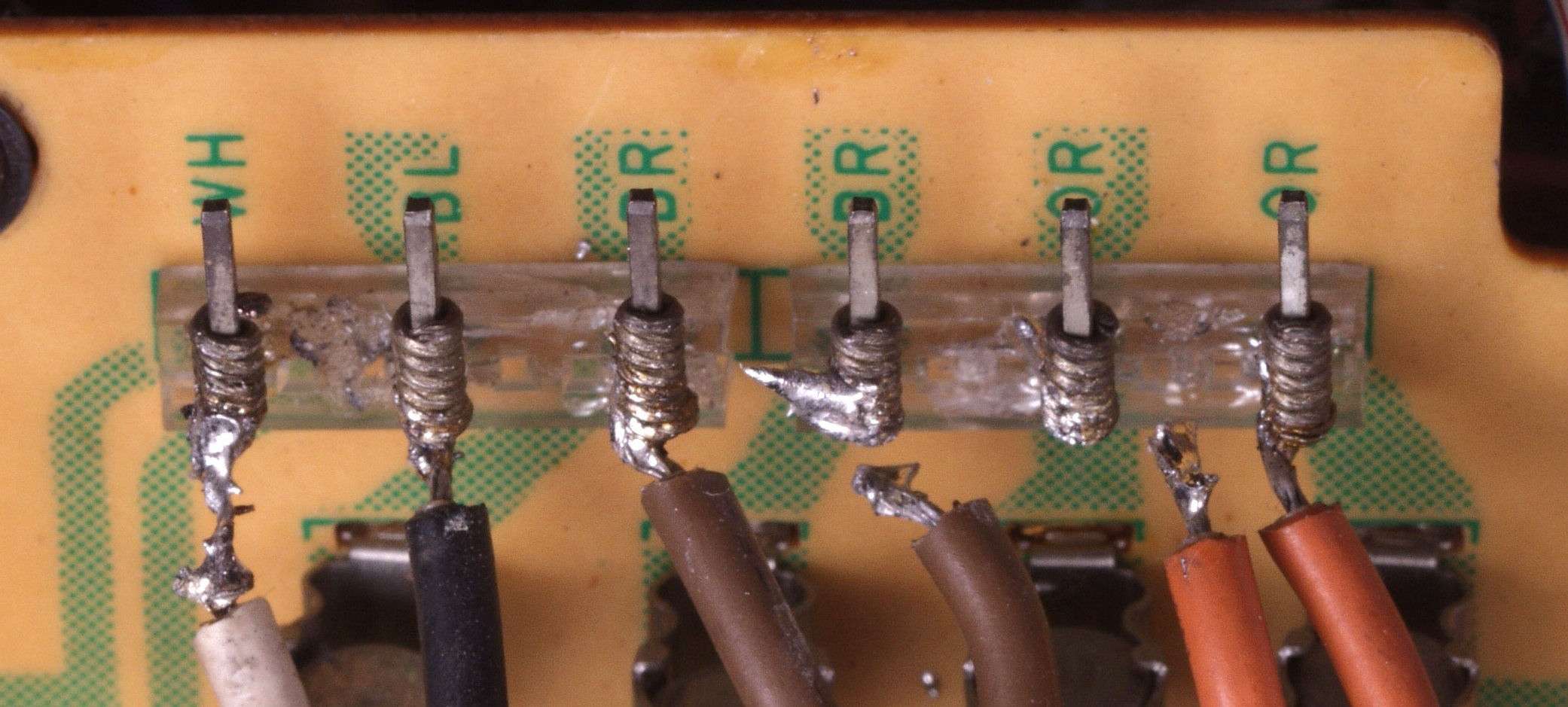

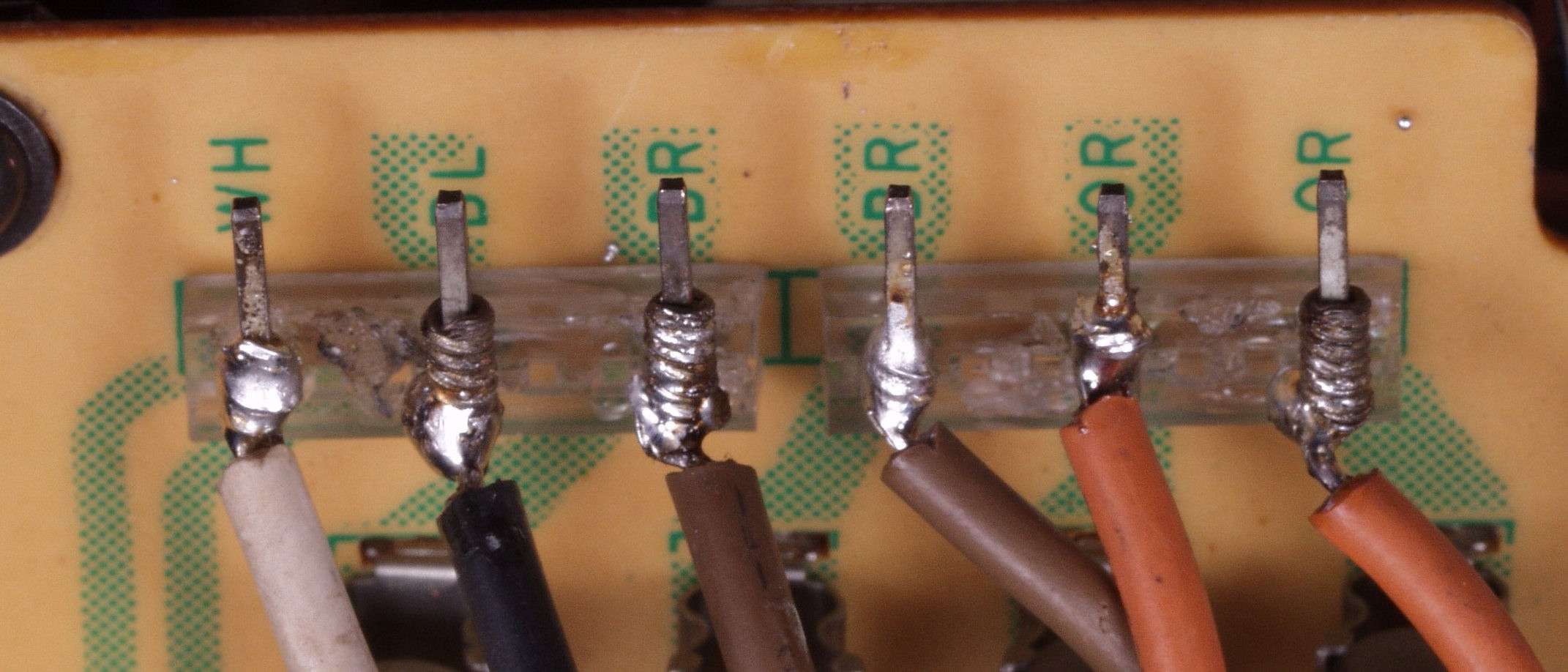

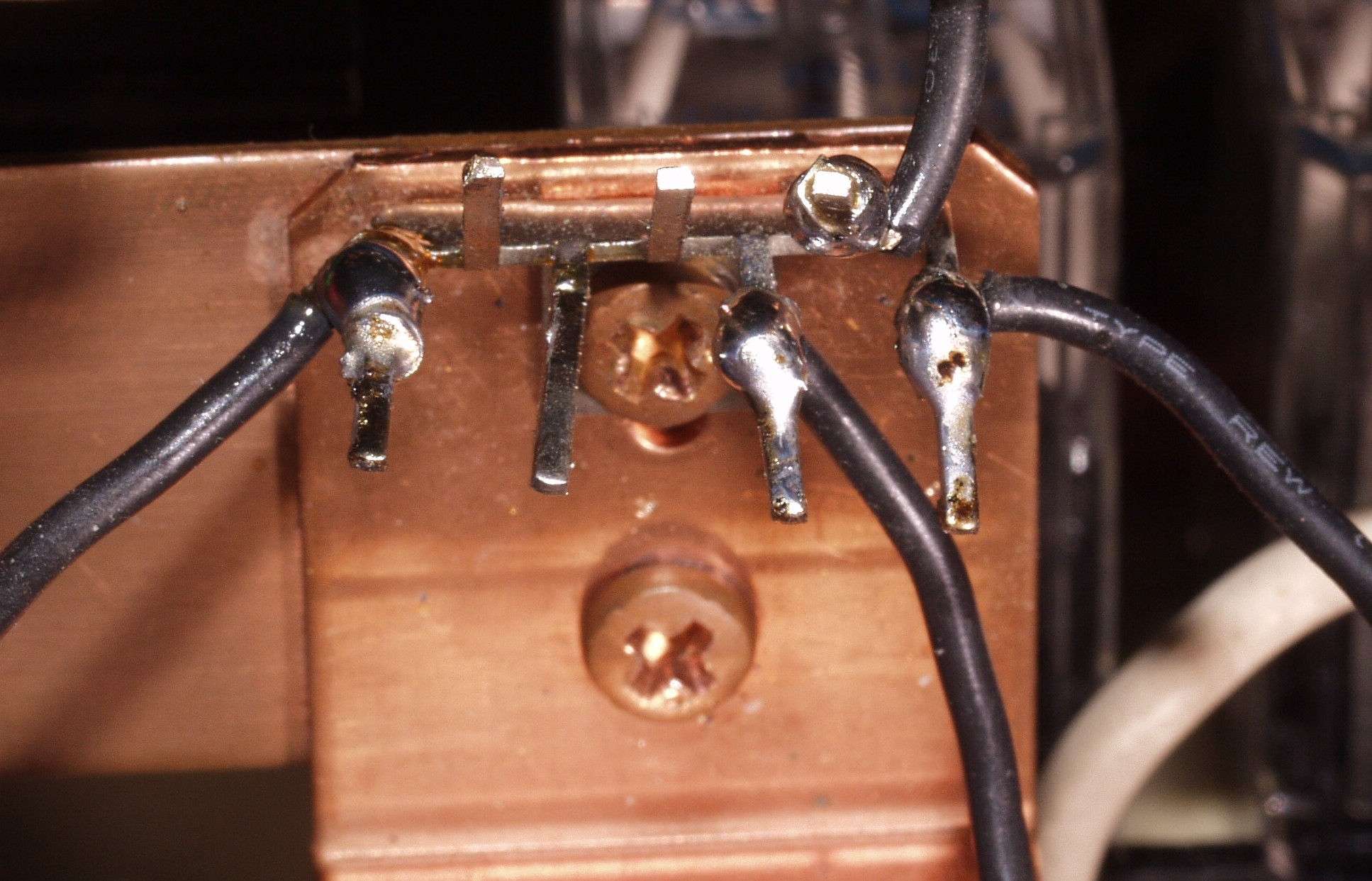

| CBA. 修理前 SP端子の半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| CBB. 修理中 SP端子の半田が少ない | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| CBC. 修理後 SP端子の半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

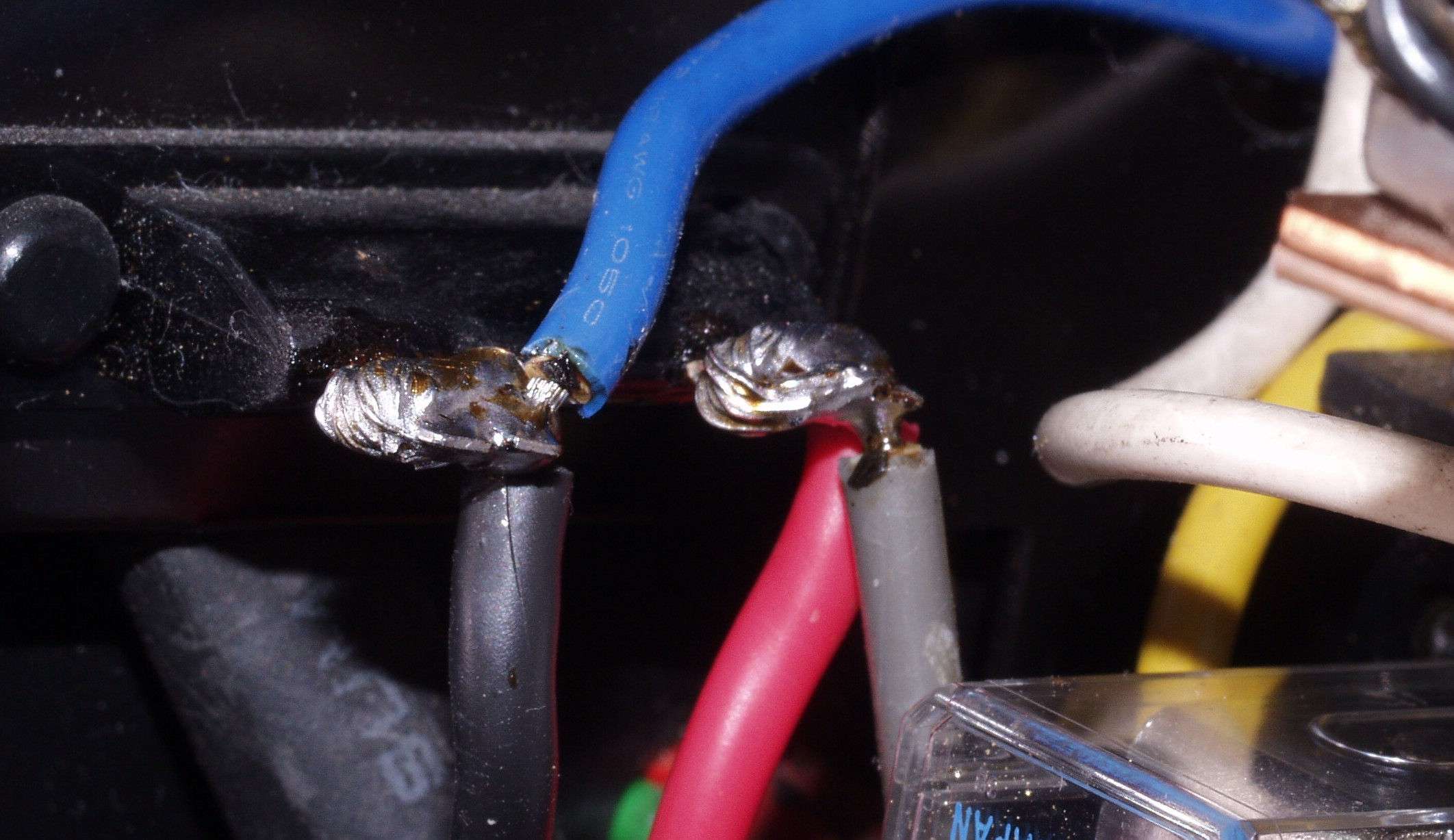

| CBD. 修理後 AC電源線の半田付け | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| CC. 交換部品 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

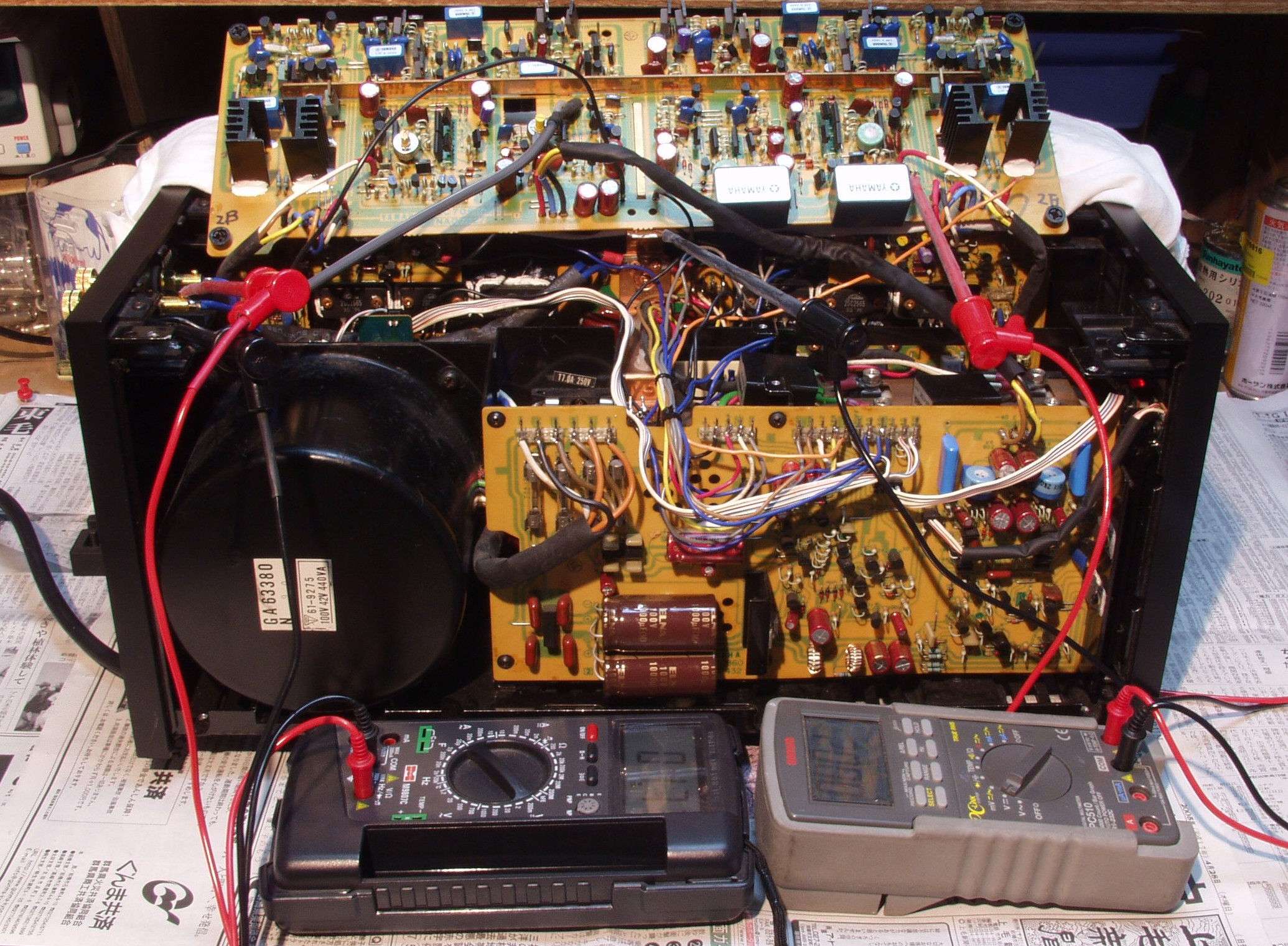

| CD. バイアス・アイドル電流調整中 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

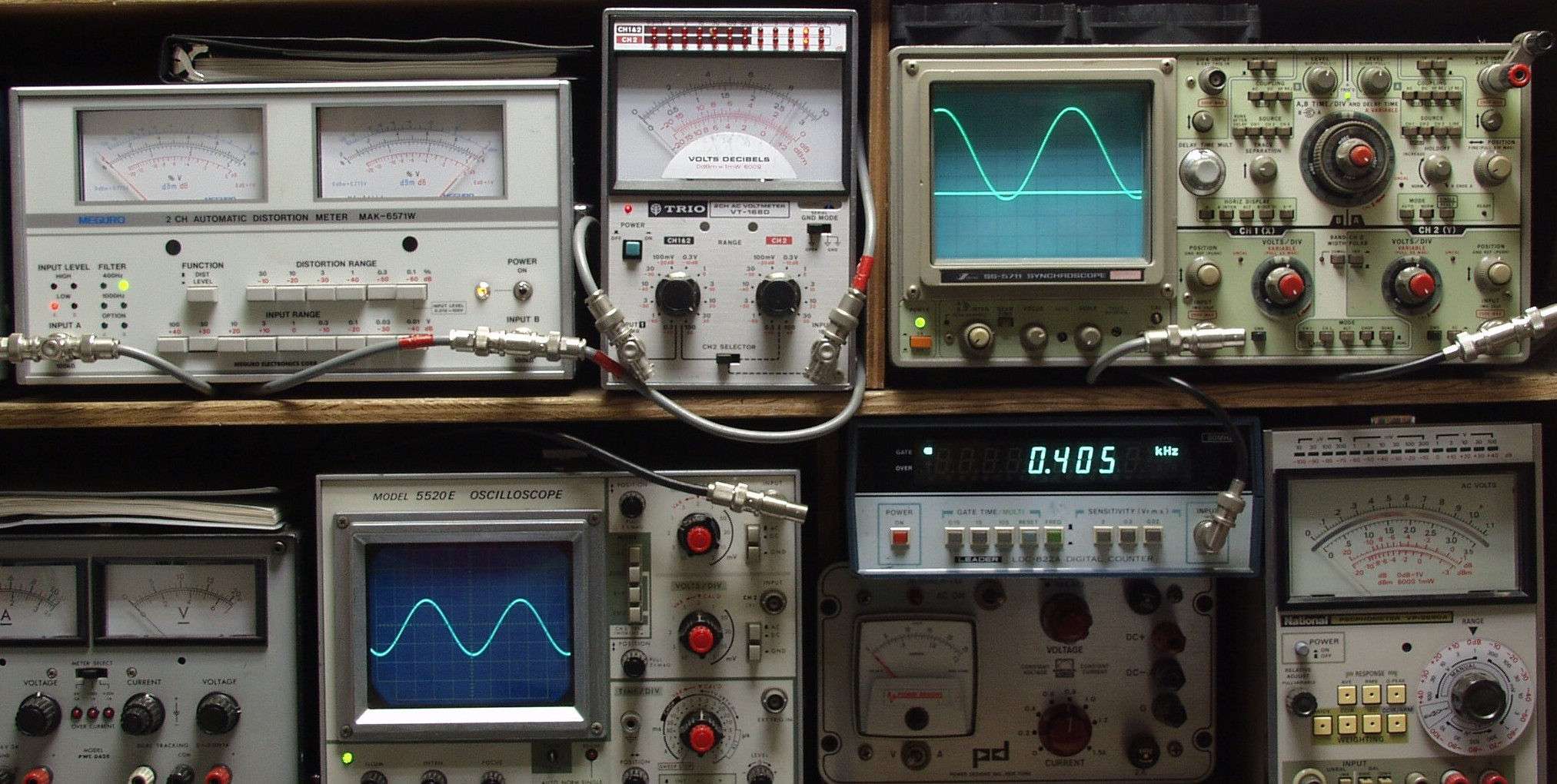

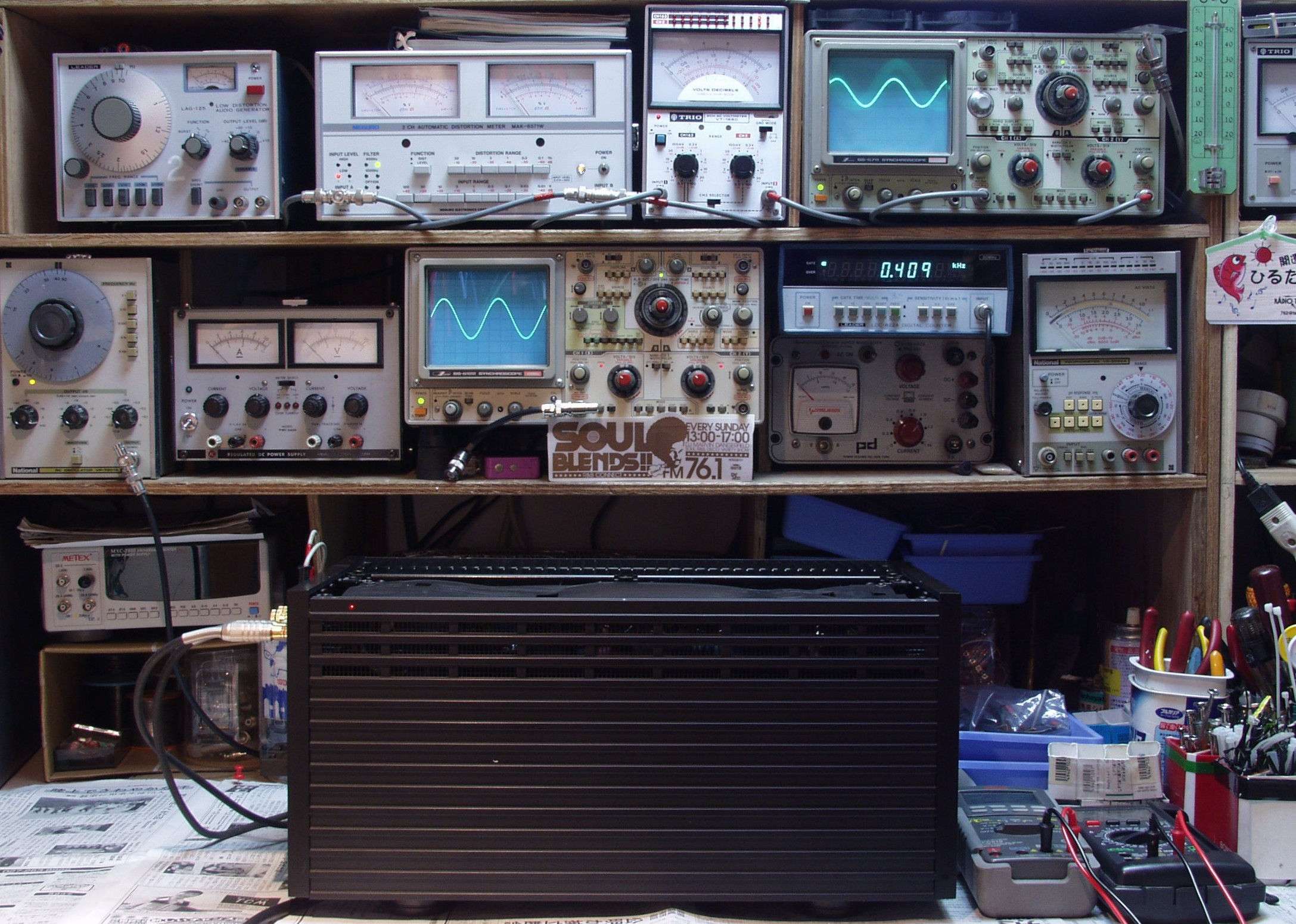

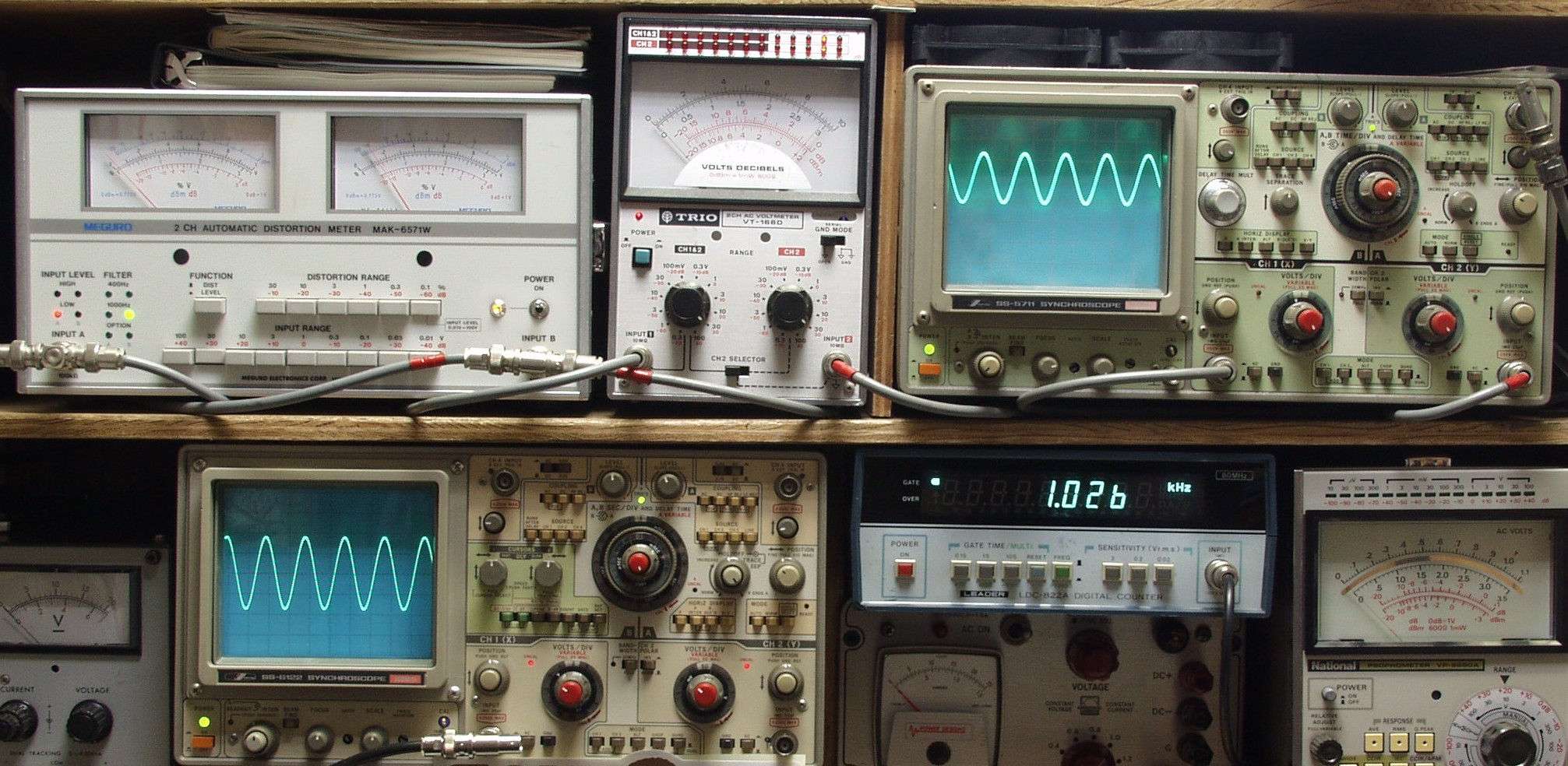

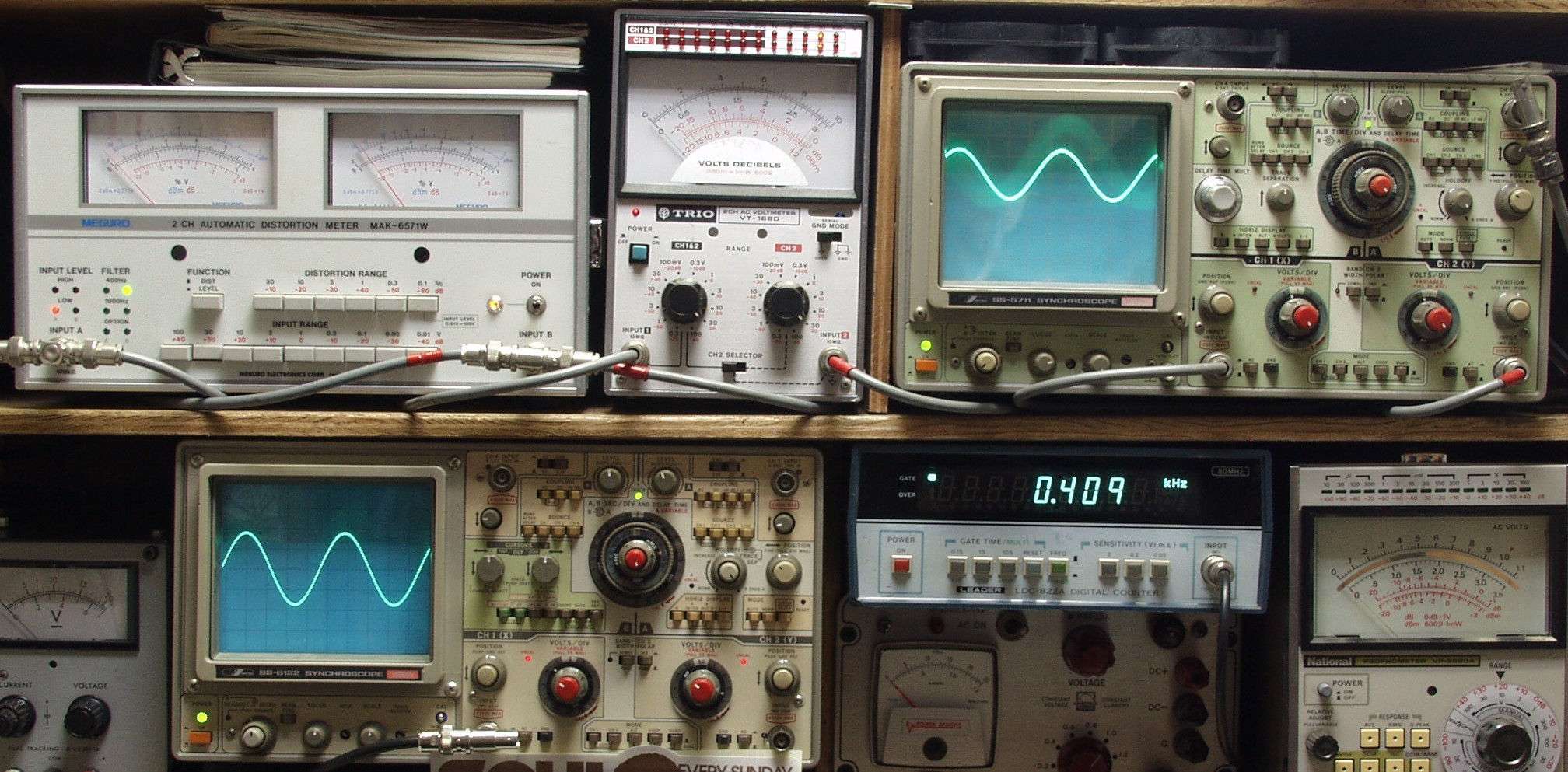

| E. 調整・測定 E1A. 出力/歪み率測定 <見方> 下左オーデオ発振器より400HZ・1KHZの信号を出す(歪み率=約0.003%) 下中=入力波形(オーデオ発振器のTTLレベル) 下右=周波数計 上左=SP出力の歪み率測定 左メータ=L出力、右メータ=R出力 上中=SP出力電圧測定器、赤針=R出力、黒針=L出力 上右=SP出力波形オシロ 上=R出力、下=L出力(出力電圧測定器の出力) |

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| E2A. SP出力電圧29V=105W 歪み率=0.02% 1000HZ | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| E2B. SP出力電圧29V=105W 歪み率=0.02% 400HZ | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

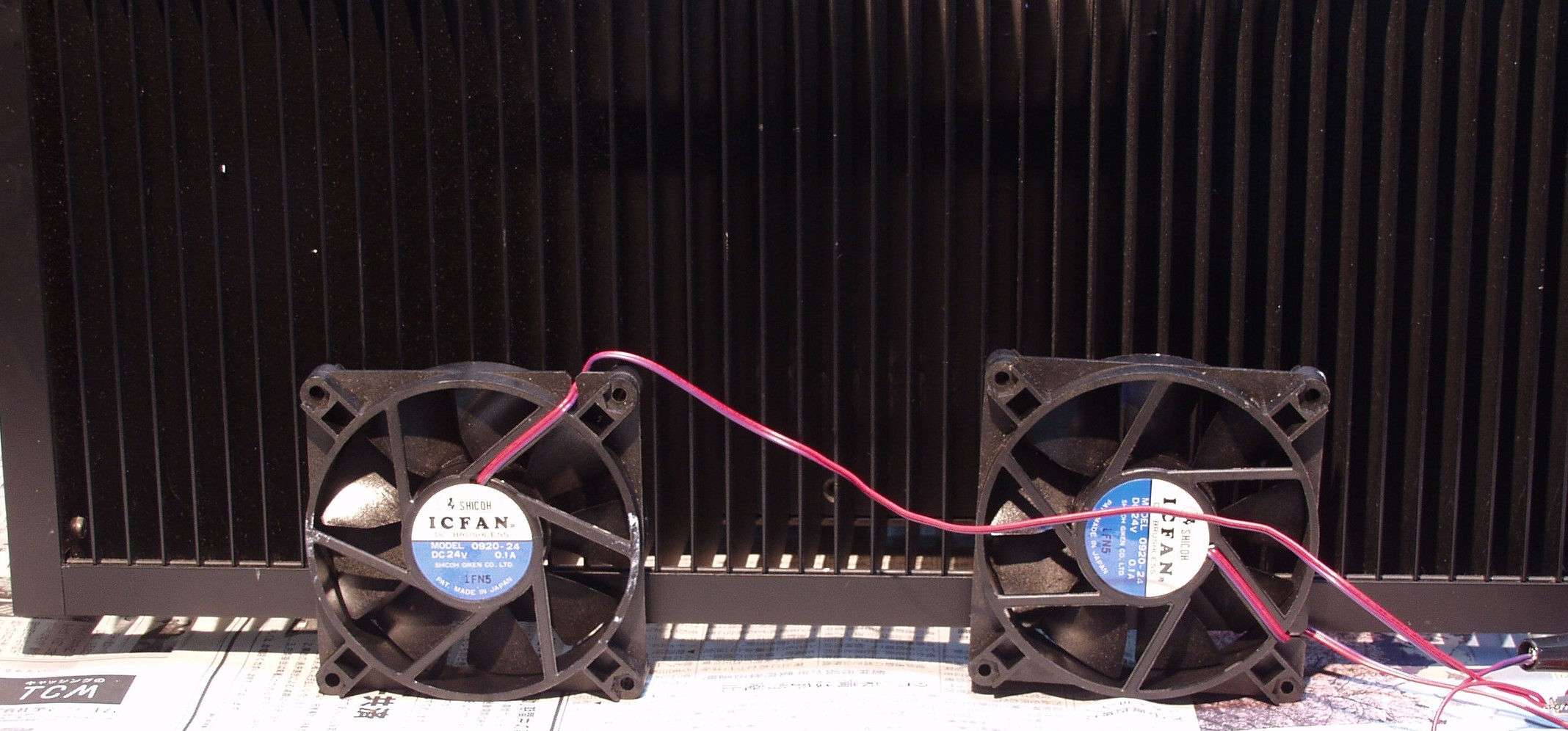

| E3. 測定はフルパワーなのでフアンで強制空冷 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| E4. 24時間1台目とエ−ジング、山水907Xシリーズのユーザーは1度は聴てみると良い | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| E5. 長持ちさせるため、下記の様にフアンを付けると良い、騒音を押さえるため、1/2の電圧で駆動する | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| S. YAMAHA BX−1 の仕様(カタログ・マニアルより) | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| |

||||||||||||||||||||||||||||||||||||||

| ここに掲載された写真は、修理依頼者の機器を撮影した者です、その肖像権・版権・著作権等は、放棄しておりません。

写真・記事を無断で商用利用・転載等することを、禁じます。 Copyright(C) 2020 Amp Repair Studio All right reserved. |